가공 도면으로 주문할 경우 터무니없이 거액의 견적서를 받는 경우가 있습니다. 부품 형상적으로 복잡하지 않고 3D CAD에서의 모델링이나 2차원 도면 작성도 몇 분 만에 가능한데, 가공업체에서는 “이런 도면으로는 가공할 수 없다”, “비싸도 괜찮다면 해 주겠다” 등의 대답이 돌아옵니다.

목차

가공 비용이 비싸지는 가공 도면이란?

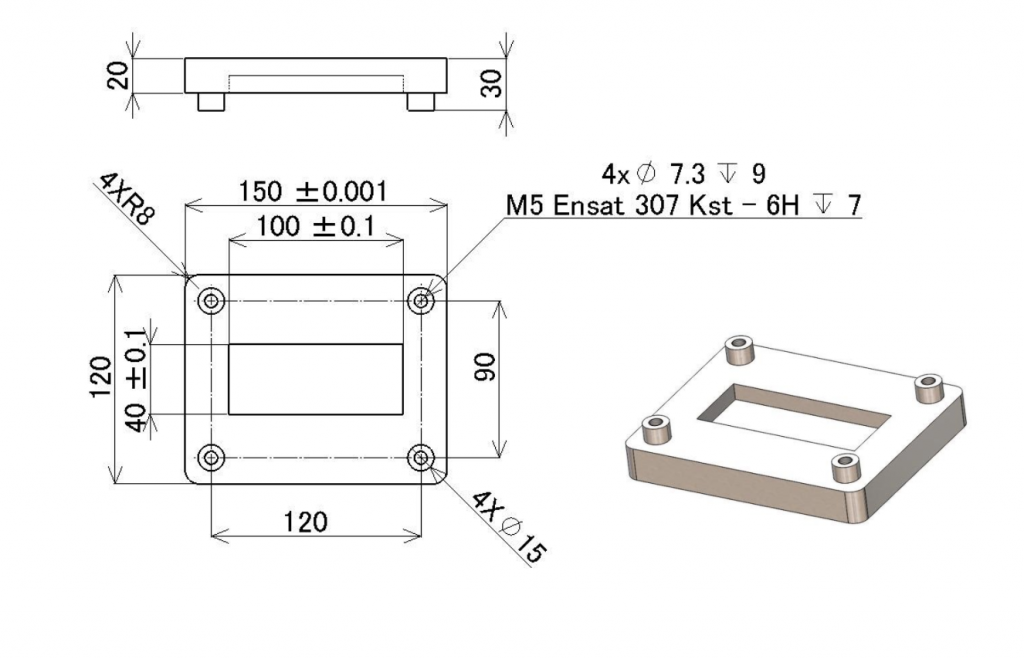

아래에 필자가 신출내기 설계자였을 때 주문한 부품도를 기재했습니다. 아니나 다를까, 여러 가공업체에 거절 당했으며 받아 준다고 해도 거액의 견적이 되어 버렸습니다. 원인은 무엇일까요?

비용이 비싼 이유

이유 ① 소재의 정형 치수

- 부품의 외형 사이즈와 소재 사이즈의 차이가 너무 나면 가공 면적이 커져 가공 시간=가공 비용이 높아집니다.

이유 ② 특수한 규격

- 기계 가공에서 일반적으로 사용되지 않는 규격의 나사 홀 등은 공구 신규 구입 등이 필요해 가공 비용이 비싸집니다. ※열 처리 공정: 담금질·템퍼링·어닐링·노멀라이징 등

이유 ③ 포켓의 안쪽 핀 각

- 포켓 가공은 엔드밀이라는 드릴과 같은 공구를 사용해 가공하기 때문에 모서리에는 엔드밀과 동일한 직경의 모서리 다듬기가 필요합니다.

- 핀 각을 만들 경우, 방전 가공이나 와이어 컷 등의 가공 방법이 필요해져 가공 비용이 비싸집니다.

이유 ④ 평면에 세우는 보스(스터드)

- 기계 가공은 절삭 가공이기 때문에 보스를 만들기 위해서는 주위를 많이 깎아야 하므로 가공 시간=가공 비용이 비싸집니다.

- 밀링 머신은 직선 가공(수동 가공인 경우)이 메인이기 때문에 원통 모양의 보스는 가공이 어렵습니다. 따라서 NC 공작 기계가 필요해 CAM 데이터 작성 등의 추가 가공 수가 많아져 가공 비용이 비싸집니다.

이유 ⑤ 기타

- 부품 바깥 둘레 등에 모서리 다듬기가 있으면 NC 공작 기계가 필요해 가공 비용이 비싸집니다.

- 과도하게 엄격한 공차가 있으면 가공 공정 수정이나 여러 공작 기계를 사용해야 하므로 가공 비용이 비싸집니다.

가공 비용을 제어하기 위하여

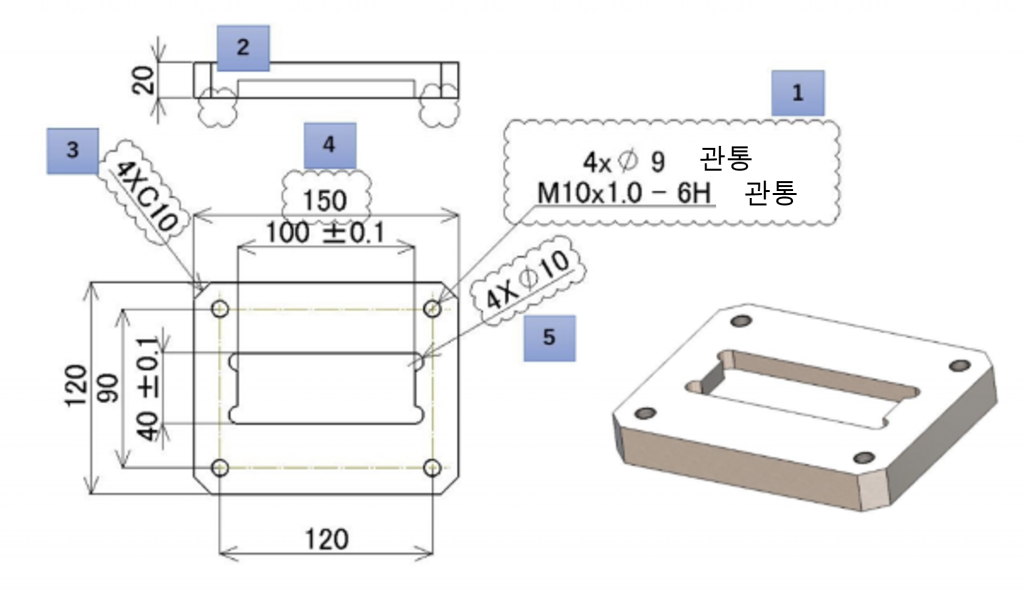

아래의 도면은 가공 비용을 제어한 가공 도면입니다. 가공 비용이 저렴해지는 포인트는 무엇일까요?

포인트 ① 범용적인 규격

- 일반적으로 이용되는 규격, 사이즈의 나사 홀을 이용합니다.

- 공구도 갖추어 가공 비용이 저렴해집니다.

포인트 ② 평면 모양의 보스

- 보스 절삭 가공 없이 범용 부품인 스터드를 이용합니다.

- 스터드 부품 구입과 조립이 필요하지만 총 비용이 저렴해집니다.

포인트 ③ 모서리 다듬기를 면취로 한다

- 모서리 다듬기를 면취로 변경하면 밀링 머신에서의 직선 가공이 가능해져 가공 비용이 저렴해집니다.

포인트 ④ 공차를 러프하게 한다

- 공차를 러프하게 하여 가공 공정의 간략화, 가공 시간을 단축할 수 있게 되면 가공 비용이 저렴해집니다.

포인트 ⑤ 포켓의 안쪽 형상

- 핀 각 부분에 원형 “릴리프”를 추가해 밀링 머신에서 가공할 수 있습니다.

정리

예전의 설계자였다면 가공 비용을 의식한 도면 작성이 상식이었습니다. 그리고 구매 부문의 담당자도 가공에 정통해 설계자의 도면에 조언을 했지만, 최근에는 부문간 연계가 느슨해져 노하우가 계승되지 않는 기업이 적지 않습니다. 필자는 설계자라면 직접 현장으로 달려가 자신의 노하우를 쌓는 것이 중요하다고 생각합니다.