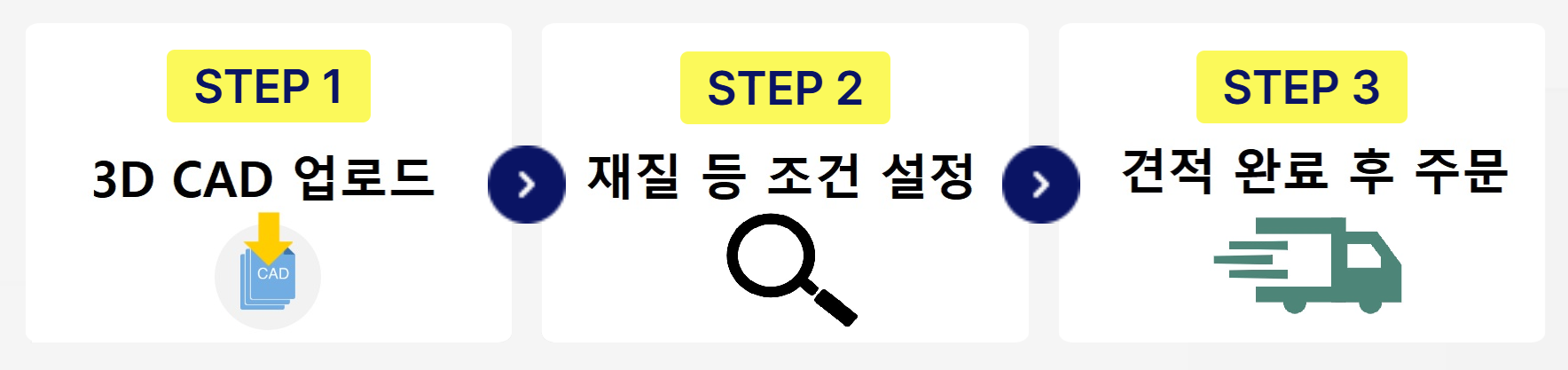

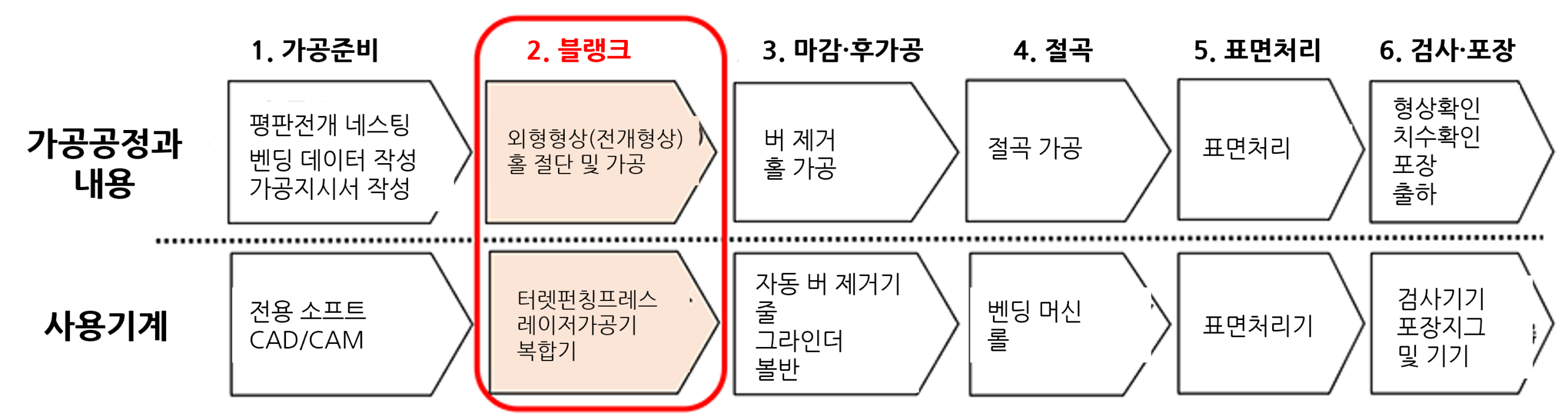

판금 부품의 공정에는 아래와 같이 「1. 가공 준비~6. 검사 포장」까지 크게 6가지 공정이 있습니다. 그 중에서도 마감에 영향이 있는 「절단」을 포함한「2. 블랭크」 공정에 대해 이번에 설명합니다. 마감에 대한 고민별로 대책도 소개하므로 이후 설계나 가공 의뢰 시 유용하게 사용해 주십시오.

목차

「블랭크」 공정에서 실행하는 가공이란?

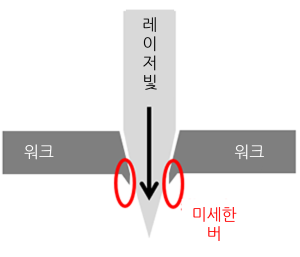

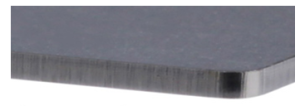

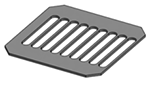

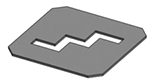

「블랭크」는 판금을 뚫는 것(절단)을 가리킵니다. 이 공정에서는 외형 형상이나 홀을 절단하는데 「블랭크 가공」「절삭 가공」이라고 불리기도 합니다. 절단 방법은 1. 터렛 펀치 프레스 2. 레이저 가공기 를 사용하는 2종류가 있습니다. 방법이 다르므로 아래와 같이 절단면에도 차이가 생깁니다.

| 사용 기계 | 1. 터렛 펀치 프레스 | 2. 레이저 가공기 |

|---|---|---|

| 절단 방법 |

|

|

| 절단면 | ||

| 특징과 주의점 |

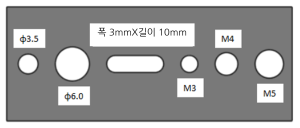

후판이 2mm 이하, 홀 직경이 정수로 끝나는 숫자인 경우는 가공업체가 금형을 소유하고 있을 가능성이 높다 |

|

meviy에서는 형상으로 판단하여 절단 방법을 결정하고 있습니다. 1. 터렛 펀칭 프레스: 금형이 있는 형상의 홀 절단 2. 레이저: 외형 절단, 금형이 없는 형상의 홀 절단

「어? 예상한 마감과 다르다…」고 생각한 적은 없습니까? 자주 있는 고민과 대책안도 소개합니다!

고민별 원인과 대책

아래와 같은 마감에 대한 고민, 우려점은 없습니까? 원인과 가공 지시 및 설계 시의 대책을 소개합니다!

| 고민·우려점 | 원인 | 대책 |

|---|---|---|

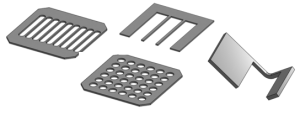

| 절단면의 엣지가 날카롭다 | 레이저 가공기로 절단 시 절단면의 엣지가 날카로워진다 | 사람이 만지는 부품 등 엣지가 신경 쓰이는 안건의 경우는 양면의 단면에 면취 혹은 R 모따기를 가공 의뢰 시에 지시한다 |

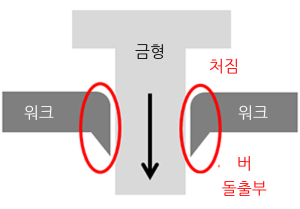

| 완성품에 휘어짐이나 용해가 있다 | 면에 대해 제거율이 높은 경우 펀치의 변형으로 휘어짐이 발생할 수 있다 | 면에 대해 제거율이 높아지지 않도록 홀과 홀의 거리를 벌리고 홀의 수를 줄인다 |

| 폭이 좁고 긴 형상을 레이저 가공으로 뽑는 경우 열로 인해 휘어짐이나 용해가 발생할 수 있다 (강판에 남아 있던 재료 가공 시의 변형이 레이저의 열로 해방되면서 휘어져 버린다) | 폭이 좁고 긴 형상은 터렛 펀칭 프레스로 가공해도 휘어짐은 나오게 된다. 따라서 아무래도 휘어짐을 피하고 싶은 부품의 경우는 뽑는 부분의 폭을 넓히고 짧은 길이의 형상으로 한다 | |

| 비용이 비싸다 | 스플라인(자유 곡선)의 경우나 짧은 직선의 연속인 경우는 가공 시간이 걸리기 때문에 비용이 비싸지게 된다 | 비용을 줄이고 싶은 경우는 최대한 R 등으로 연결한 형상으로 한다 (모서리가 있으면 레이저 가공기가 멈추기 때문에 부드럽게 움직이도록 형상을 매끄럽게 해야 한다) |

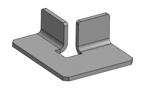

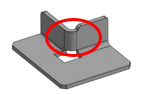

| 의뢰한 설계 내용으로는 가공할 수 없다고 한다 | 90°로 인접한 면이 있는 경우 평판 전개 시 간섭될 수 있어 가공이 어려워진다 | 평판 전개를 고려하면서 설계하고 벤딩 위치를 변경하거나 혹은 부품을 분할하여 용접하는 형상안도 검토한다 |

| 절단면에서 녹이 발생한다 | 재질이 도금 강판인 경우 바탕이 바깥쪽으로 나오기 때문에 절단면이 녹슬기 쉽다 | 방청이 필요한 경우는 표면 처리도 의뢰한다 |

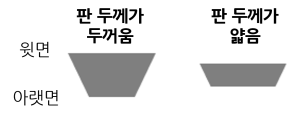

| 윗면과 아랫면에 테이퍼가 붙어 버린다 | 레이저 가공기로 절단할 경우 특히 판 두께가 두꺼울수록 윗면에서 아랫면을 향해 테이퍼가 붙는다 | 테이퍼를 붙이고 싶지 않은 부품의 경우는 최대한 판 두께를 얇게 한다 홀의 경우는 드릴 프레스를 이용한 가공 요청으로 의뢰하거나 혹은 터렛 펀칭 프레스 가공 요청으로 의뢰하면 틀로 가공하기 때문에 테이퍼가 붙는 것을 피할 수 있다(드릴 프레스나 펀칭 프레스의 가공을 의뢰하는 경우는 가공업체가 갖고 있는 툴이나 금형의 직경으로 해야 합니다) |

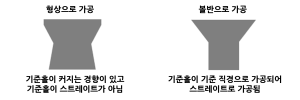

| 카운터 싱크(※)의 마감 형상이 다르다 ※스폿 페이싱, 접시 나사의 접시부가 들어가는 곳 | 터렛 펀칭 프레스로 틀에서 가공하는 경우와 드릴 프레스로 가공하는 경우에 마감 형상이 다르다 | 의뢰 시기가 나뉘거나 의뢰처가 다른 경우는 원하는 형상에 따라 가공 방법을 지정한다 |

| 절단면과 절단 위치의 품질이 다른 부분과 다르다 | 레이저 가공기 절단 시 사용하는 산화를 방지하는 역할인 「보조 가스」의 종류에 따라 마감 품질에 차이가 난다(가공 속도에도 차이가 생기므로 비용에도 영향을 준다) | 외관이 중요한 부품의 경우는 재질의 종류에 맞는 보조 가스를 지정한다 |