플라스틱 제품은 다양한 곳에서 사용되고 있어 이제 우리 생활에 빠질 수 없습니다. 플라스틱에는 가열하면 부드러워지는 열가소성 수지와 가열로 딱딱해 지는 열경화성 수지가 존재합니다. 열가소성 수지에서 많이 이루어지는 성형 방법은 사출 성형이지만 열가소성 수지에는 이외에도 많은 성형 방법이 존재합니다. 이번에는사출 성형 이외의 열가소성 수지의 성형 방법에 대해 해설하겠습니다.

목차

열가소성 수지 성형의 기본

열가소성 수지의 성형에서는 「가열해서 녹여」「형태를 만들고」「식혀 굳힌다」가 기본입니다. 이 순서는 모든 성형 방법에 공통적입니다. 다른 점은 「형태를 만들고」의 단계에서 어떤 방법을 이용하는지라는 점입니다. 예를 들어 사출 성형의 경우는 녹인 수지를 금형에 주입하여 형태를 만듭니다. 아래에서 설명하는 성형 방법에 관해서도 「어떤 방법으로 제품의 형태를 만들고 있는가」에 착안한다면 이해가 갈 것입니다.

압출 성형

압출 성형은 가열하여 녹인 수지를 우무채처럼 밀어내어 성형하는 방법입니다. 어떤 면에서 잘라도 같은 형상을 가진 제품을 만들 수 있습니다. 킨타로 사탕과 같은 이미지입니다. 압출 성형에서는 수지가 압출될 때 지나가는 입(우무채라고 하면 압출기의 슬릿 부분)을 받침대라고 합니다. 압출 성형으로 만들어지는 제품의 단면 형상은 받침대의 형태에 의존하기 때문에 사용하는받침대형상을 바꾸면 다양한 제품을 제조할 수 있습니다. 튜브나 파이프와 같은 봉 모양의 제품을 만들 때는 원형이나 각형 받침대를, 시트나 필름과 같은 평면 모양의 제품을 만드는 경우는 슬릿 모양의 받침대를 사용합니다. 여러 압출기에서 밀어낸 2종류 이상의 수지를 1개의 받침대를 통해 다층화하거나 미리 준비해 둔 심재의 주위에 수지를 밀어내 심재를 피복하거나 하는 것도 가능합니다.

압출 성형은 가열하여 녹인 수지를 우무채처럼 밀어내어 성형하는 방법입니다. 어떤 면에서 잘라도 같은 형상을 가진 제품을 만들 수 있습니다. 킨타로 사탕과 같은 이미지입니다. 압출 성형에서는 수지가 압출될 때 지나가는 입(우무채라고 하면 압출기의 슬릿 부분)을 받침대라고 합니다. 압출 성형으로 만들어지는 제품의 단면 형상은 받침대의 형태에 의존하기 때문에 사용하는받침대형상을 바꾸면 다양한 제품을 제조할 수 있습니다. 튜브나 파이프와 같은 봉 모양의 제품을 만들 때는 원형이나 각형 받침대를, 시트나 필름과 같은 평면 모양의 제품을 만드는 경우는 슬릿 모양의 받침대를 사용합니다. 여러 압출기에서 밀어낸 2종류 이상의 수지를 1개의 받침대를 통해 다층화하거나 미리 준비해 둔 심재의 주위에 수지를 밀어내 심재를 피복하거나 하는 것도 가능합니다.

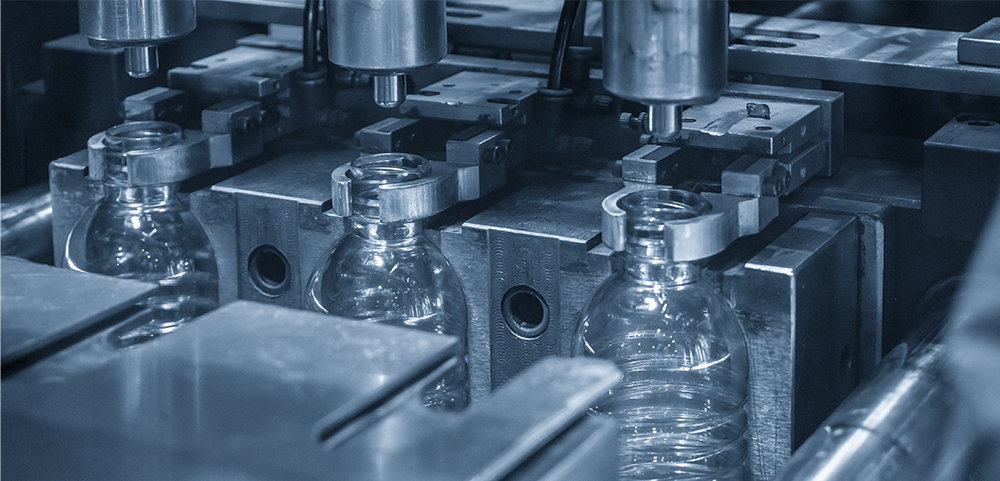

블로 성형

블로 성형은 가열하여 부드럽게 한 수지 안쪽에 공기를 불어넣고 수지를 부풀려 성형하는 방법입니다. 부는 유리 제조에서 녹인 유리를 금속관 끝에 감아 반대쪽에서 공기를 불어넣어 부풀리는 것을 본 적이 있는 분도 있을 것입니다. 블로 성형도 이와 동일한 원리입니다. 블로 성형에는 여러 종류가 있는데 대표적인 방법은 「압출 블로 성형」입니다. 압출 블로 성형에서는 가열 용융시킨 수지를 원통형으로 밀어낸 것(패리슨)을 블로용 금형 안에 배치하고 패리슨이 부드러울 때 패리슨 내부에 압축 공기를 불어넣고 부풀려 금형에 밀착시킵니다. 그 결과 금형 모양을 한 내부가 공동인 제품이 만들어집니다. 블로 성형에는 사출 성형으로 시험관 형상의 패리슨을 만든 후 패리슨을 금형 안에 배치하여 공기를 불어넣는 「사출 블로 성형」이라는 방법도 있습니다. 사출 블로 성형은 페트병 제조 등에 사용됩니다.

블로 성형은 가열하여 부드럽게 한 수지 안쪽에 공기를 불어넣고 수지를 부풀려 성형하는 방법입니다. 부는 유리 제조에서 녹인 유리를 금속관 끝에 감아 반대쪽에서 공기를 불어넣어 부풀리는 것을 본 적이 있는 분도 있을 것입니다. 블로 성형도 이와 동일한 원리입니다. 블로 성형에는 여러 종류가 있는데 대표적인 방법은 「압출 블로 성형」입니다. 압출 블로 성형에서는 가열 용융시킨 수지를 원통형으로 밀어낸 것(패리슨)을 블로용 금형 안에 배치하고 패리슨이 부드러울 때 패리슨 내부에 압축 공기를 불어넣고 부풀려 금형에 밀착시킵니다. 그 결과 금형 모양을 한 내부가 공동인 제품이 만들어집니다. 블로 성형에는 사출 성형으로 시험관 형상의 패리슨을 만든 후 패리슨을 금형 안에 배치하여 공기를 불어넣는 「사출 블로 성형」이라는 방법도 있습니다. 사출 블로 성형은 페트병 제조 등에 사용됩니다.

진공 성형·압공 성형

진공 성형 및 압공 성형은 압출 성형으로 만든 수지 시트를 가열하여 부드럽게 한 후 공기압을 이용하여 금형에 밀착시켜 성형하는 방법입니다. 진공 성형에서는 수지 시트와 금형 사이를 감압 상태로 하여 수지와 금형을 밀착시킵니다. 한편 압공 성형인 경우는 수지 시트를 압축 공기로 가압하여 금형과 밀착시켜 성형을 합니다. 압공 성형에서는 수지 시트에 가해지는 압력이 진공 성형보다 높아지므로 보다 복잡하고 예리한 형상의 제품을 만들 수 있습니다. 진공 성형이나 압공 성형은 저비용으로 달걀팩이나 식품 트레이, 자동차의 내장이나 범퍼, 의료기기의 커버와 같이 다양한 용도로 사용되고 있습니다.

진공 성형 및 압공 성형은 압출 성형으로 만든 수지 시트를 가열하여 부드럽게 한 후 공기압을 이용하여 금형에 밀착시켜 성형하는 방법입니다. 진공 성형에서는 수지 시트와 금형 사이를 감압 상태로 하여 수지와 금형을 밀착시킵니다. 한편 압공 성형인 경우는 수지 시트를 압축 공기로 가압하여 금형과 밀착시켜 성형을 합니다. 압공 성형에서는 수지 시트에 가해지는 압력이 진공 성형보다 높아지므로 보다 복잡하고 예리한 형상의 제품을 만들 수 있습니다. 진공 성형이나 압공 성형은 저비용으로 달걀팩이나 식품 트레이, 자동차의 내장이나 범퍼, 의료기기의 커버와 같이 다양한 용도로 사용되고 있습니다.

정리

열가소성 수지의 성형 방법에는 사출 성형 이외에도 다양한 방법이 존재합니다. 이번에는 대표적인 압출 성형과 블로 성형, 진공 성형과 압공 성형에 대해 정리했습니다. 사용하는 성형 방법은 수지의 특성이나 제품의 형상 등에 따라 결정됩니다. 주변의 플라스틱 제품이 어떤 성형 방법으로 만들어졌는지 모쪼록 찾아봐 주십시오. 그러면 각 성형 방법에 관한 이해가 더욱 깊어질 것입니다.