터렛 펀치 프레스 가공은 판금 가공 등에서 금속판을 원하는 형상으로 잘라내거나 홀을 뚫는데 사용됩니다. 여기서 가공의 개요나 장점, 단점에 대해서 해설해 갑니다.

목차

터렛 펀치 프레스의 정의

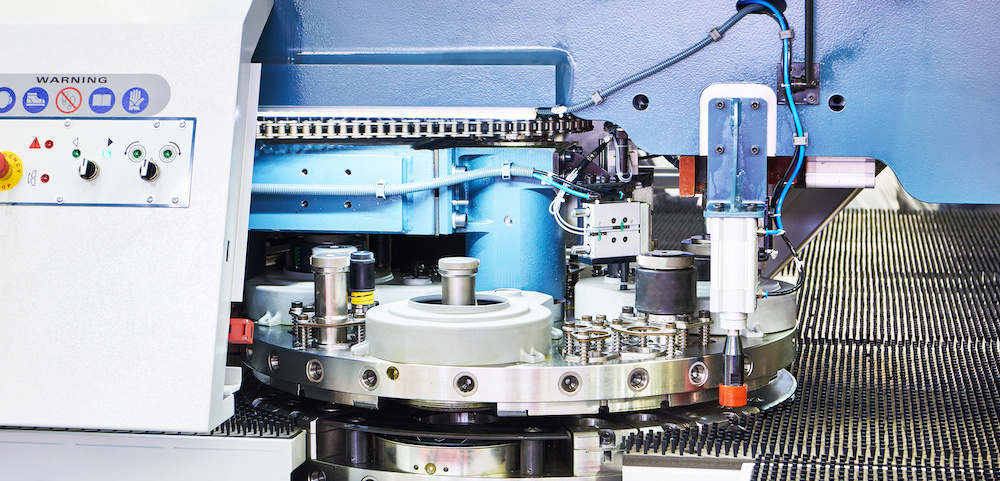

터렛 펀치 프레스 가공기를 사용하여 금속판을 펀칭하는 가공 방법입니다. 가공기를 나타내는 경우도 있습니다만, 대부분은 가공 그 자체를 의미하고 있습니다. 일반적으로 프레스 가공 이나 판금 가공에 있어서, 금형은 프레스기와 고정되어 있어, 1개의 금형으로 가공이 행해집니다. 그러나 일반적인 터렛 펀치 프레스 가공기에 있어서는, 수십 종류에 이르는 다수의 펀치(금형)를 동시에 설치할 수 있어 가공 내용에 의해서, 터렛 펀치 프레스를 구분하면서 가공할 수 있습니다.

원래 터렛 펀치 프레스의 「터렛」이란 회전하는 받침대와 같은 기구를 의미하고, 기계 가공에 있어서는 회전하는 홀더에 공구나 금형이 방사상으로 배치된 것을 의미합니다. 터렛 펀치 프레스 가공기에 있어서는, 펀칭으로 사용하는 원이나 사각형의 금형이 배치되어 있어, 펀칭하는 형상에 맞추어 펀치(금형)를 회전시켜 바꿉니다.

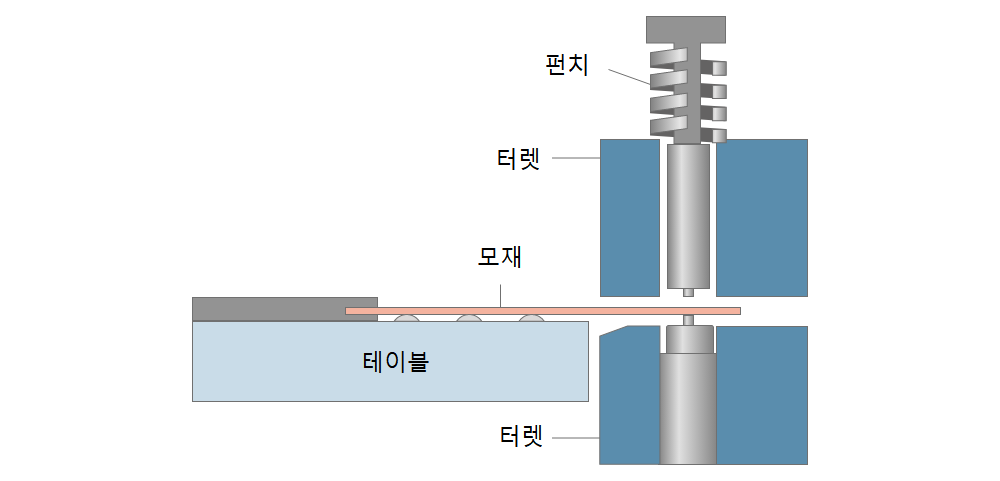

덧붙여서 펀칭이란, 펀치(빼기형)와 다이(면판)의 사이에 판상의 모재를 사이에 두고, 위로부터 형을 밀어 넣어 소재를 자르는 방법입니다. 종이를 파일링할 때 사용하는 펀치프레스

를 이미지하면 좋을 것입니다.

터렛 펀치 프레스 가공은 철(SPCC)이나 스테인레스, 알루미늄 등의 금속판의 가공에 사용됩니다. 한 번의 펀칭 동작으로 단독의 구멍을 열 수도 있지만, 세세하게 반복 프레스를 실시해, 작은 구멍을 연속시켜 연결하도록 해 큰 형상을 펀칭하는 케이스도 많습니다. 그 때문에, 원이나 사각형의 범용의 금형으로부터, 다양한 형상을 뚫는 것이 큰 특징이 됩니다.

터렛 펀치 프레스의 구조, 종류와 구동 방식

터렛 펀치 프레스 가공기는 터렛의 유무나 구동 방식에 따라 여러 종류로 나눌 수 있습니다. 여기에서는 우선 가공기의 구조에 대해 해설하고, 가공기의 종류나 구동 방식에 의한 분류에 대해 해설해 갑니다.

터렛 펀치 프레스의 메커니즘

터렛 펀치 프레스 가공에서는 모재 위에서 펀치를 눌러 가공합니다. 다이나 펀치가 세트된 터렛이, 모재를 사이에 두도록 배치되어 이것이 자동으로 회전해, 목적으로 하는 가공에 맞는 공구로 가공하는 구조입니다. 모재의 위에 설치된 금형을 펀치, 아래에 설치된 금형을 다이라고 부릅니다. 펀치와 다이의 틈새는, 모재의 판 두께나 판의 경도에 의해 적절한 수치로 정해져 있습니다. 틈새가 너무 많으면 처짐이나 버의 원인이 되어 버립니다. 한편, 틈새가 너무 작으면 펀치가 다이에 간섭하여 금형의 파손으로 이어집니다.

일반적으로 가공중에는 펀치나 터렛은 이동하지 않고, 클램프로 고정한 모재를 NC제어로 움직여 가공하는 위치를 조정합니다.

터렛 펀치 프레스의 종류

일반적으로 터렛 펀치 프레스 가공기에는 터렛이 있어, 복수의 금형을 동시에 설치할 수 있게 되어 있지만, 일부의 기계는 터렛을 가지고 있지 않습니다. 따라서 가공기를 터렛의 유무에 따라 다음의 2종류로 분류할 수 있습니다.

터렛식

터렛을 가진 일반적인 가공 기계입니다. 여러 금형을 설치하여 연속으로 다양한 가공이 가능합니다.

단일식

터렛을 가지지 않고 단일 금형으로 가공합니다. 구조가 간단하고 비교적 소형인 것이 특징입니다. 사용하는 금형은 하나라도 모재를 움직여 연속으로 작은 조각으로 구멍을 뚫을 수 있기 때문에 다양한 형상의 가공이 가능합니다.

터렛 펀치 프레스의 구동 방식

터렛 펀치 프레스 가공에서는, 스트라이커라고 하는 구동 기구에 의해 펀치를 치고, 펀치를 모재에 밀어 넣습니다. 이 스트라이커의 움직임 방식에 따른 분류는 다음 3가지입니다.

기계식

플라이휠이라는 회전하는 원반을 동력원으로 한 것입니다. 펀치의 충격이 크고 소음이나 진동이 발생합니다.

유압식

유압 펌프를 동력원으로 하고 있습니다. 가공 스피드의 조정이 가능하고, 진동이나 소음이 적은 것도 특징입니다.

서보 모터식

서보 모터의 힘을 이용하여 스트라이커를 구동시킵니다. 모터 제어를 위해 가공 속도와 가공량 등을 세밀하게 조정할 수 있는 것이 특징입니다.

터렛 펀치 프레스 가공의 장점

터렛 펀치 프레스 가공에는 다양한 장점이 있지만, 그 중에서도 특징적인 것이 다음 4가지입니다.

정밀도가 높은 가공이 가능

터렛 펀치 프레스은 NC제어라는 수치제어에 의해 가공이 이루어집니다. 그 때문에, 안정된 가공이 가능해, 정밀도도 비교적 높은 것이 특징입니다. 그러나 NC 제어에는 프로그래밍 소프트웨어가 필요하므로 소프트웨어를 취급할 수 있는 인력이 필요합니다.

대량 생산과 다품종 소량 생산이 가능

가공기는 NC 제어로 움직이고 있기 때문에 모재의 공급장치와 추출장치를 도입하면 자동으로 연속가공이 가능합니다. 이것에 의해 대량 생산을 할 수 있는 것이 특징입니다.

그러나 한편으로 사용하는 금형은 범용 금형이기 때문에 NC 프로그래밍만 다시 쓰면 다양한 형상의 가공을 할 수 있는 것도 특징입니다. 따라서 시험 제작 부품 등 다품종 소량 생산에도 적합합니다.

유지보수 부담이 적음

다른 가공 기계에 비해 유지 보수에 드는 비용이 적은 것도 큰 특징입니다. 모재와 접촉하는 펀치 부분은 얼룩의 방지나 가공 정밀도 향상을 위해 정기적인 손질이 필요하나, 그 외의 부분이나 가동부에 대해서는, 일상적인 청소나 주유를 실시하고 있으면, 메이커 메인터넌스 몇 년에 한 번 할 정도입니다.

러닝코스트를 줄일 수 있습니다.

NC 제어로 연속 가동이 가능하고 유지 보수 비용이 낮아 전체 러닝 코스트도 낮은 것이 특징입니다. NC 제어와 자동화를 통해 한 명의 작업자가 여러 기계를 관리할 수 있는 것도 비용 절감에 기여합니다.

터렛 펀치 프레스 가공의 단점

다양한 장점이 있는 터렛 펀치 프레스 가공입니다만, 장점만 있는것은 아닙니다. 터렛 펀치 프레스의 단점으로서 주로 들 수 있는 것은 다음의 2가지입니다.

두꺼운 판 가공에 적합하지 않습니다.

터렛 펀치 프레스에서는 너무 두꺼운 판은 가공할 수 없습니다. 가공 가능한 모재의 두께는 약 3mm 정도입니다. 그 이상의 두꺼운 판에 펀칭 가공을 실시하면, 금형이나 기계에 과도한 부담이 걸리며, 또한 소음도 커져 버립니다. 따라서 3mm 이상의 두께가 있는 판을 가공할 때는 레이저 가공기 등을 사용합니다.

기계의 도입 비용이 고액

터렛 펀치 프레스 가공기는 큰 터릿을 가지고 있거나 셔링 등으로 절단한 큰 모재를 가공하기 때문에 가공기 자체가 비교적 커집니다. 따라서 도입 비용이 높아지는 경향이 있습니다. 또, 폭넓은 가공이 가능하기에, 수요도 많아, 중고품에서도 별로 가격 인하하지 않는 것도 특징입니다. 신품의 도입을 검토하는 경우, 수천만원으로부터 수억원의 케이스도 적지 않습니다. 러닝 코스트는 낮지만 도입 비용은 고액이므로, 사용 빈도 등을 고려하여 신중하게 검토할 필요가 있습니다.

정리

터렛 펀치 프레스란 알루미늄이나 스테인레스 등의 금속판을 펀칭하는 가공 방법입니다. 터렛에 복수의 금형이 설치되어 자동으로 터릿이 회전하여 가공에 맞춘 금형이 사용됩니다. 세세하게 반복 프레스를 실시해, 작은 구멍을 연속시켜 펀칭하기 위해, 범용 금형으로 다양한 형상을 펀칭하는 것이 특징입니다.

터렛 펀치 프레스 가공기에는 터렛을 가지며 복수의 금형을 설치할 수 있는 터렛식과 터렛을 가지지 않는 단일식이 있습니다. 또한 펀치를 누르는 기구에 의해 기계식, 유압식, 서보 모터식으로 분류할 수 있습니다.

정밀도가 높은 가공을 할 수 있는 것, 대량 생산도 다품종 소량 생산도 할 수 있는 것, 유지보수 비용이 적고 러닝 코스트가 낮은 것 등의 장점이 있으며, 두꺼운 판의 가공을 할 수 없고, 기계 그 자체가 고액이라고 하는 것의 단점도 있습니다 그렇기에, 터렛 펀치 프레스 도입시에는 미리 이용하기 위한 이미지를 잡아 두는 것이 도움이 될 것입니다.