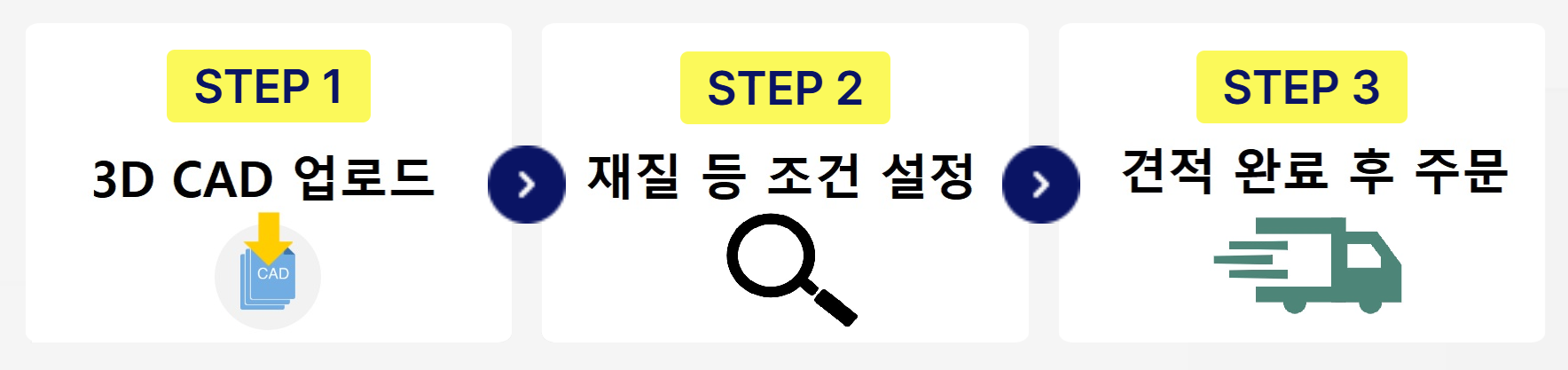

가공업체에서 「이 도면으로는 가공이 어렵다…」라고 상담 받고 설계를 변경한 적은 없습니까? 원인은 그 도면대로 부품 제작을 진행하게 되면 변형 등의 불량이 생길 우려가 있기 때문인지도 모릅니다. 이번에는 「벤딩 근처에 노치가 있는 형상」에 불량이 생긴 실제 부품을 예로 그 원인과 고려해 두고 싶은 포인트를 소개 향후 설계 시 참고해 주십시오.

목차

벤딩 근처에 노치가 있는 형상, 구체적으로 어떤 불량이 발생하는지 알고 있습니까?

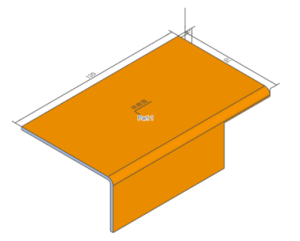

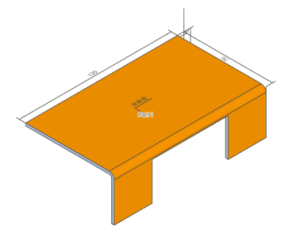

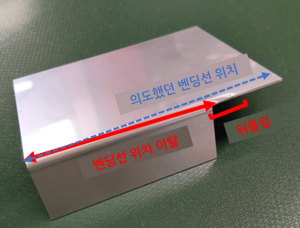

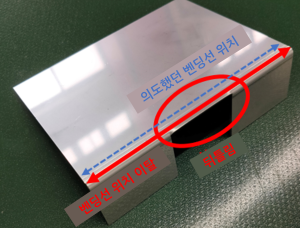

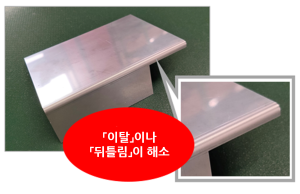

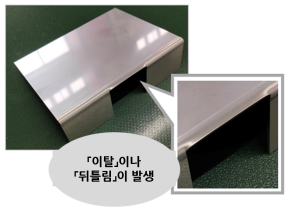

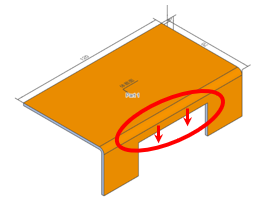

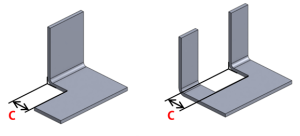

아래 2개의 「노치가 있는 형상의 도면」은 가공 시 변형 등의 불량이 발생했습니다. 어떤 불량이 발생했다고 생각합니까?

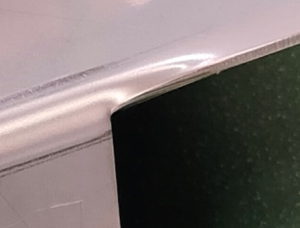

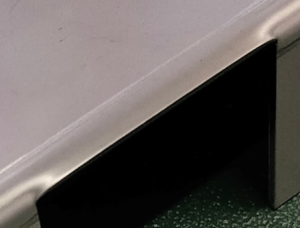

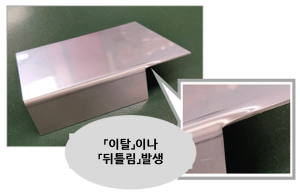

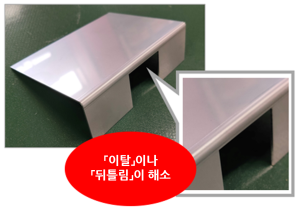

\상기 도면에서 발생한 불량을 소개합니다/

왜 이런 불량이 발생하는 것일까요? 원인과 고려해야 할 포인트에 대해 알아보세요.

「벤딩 선의 이탈」이나 「뒤틀림」이 발생하는 원인과 고려해야 할 포인트

「벤딩 선의 이탈」이나 「뒤집힘」이 발생하는 원인과 설계 시 어떤 점에 주의가 필요한지 소개합니다.

목표인 벤딩 위치에 대해 워크 양쪽이 금형으로 지지되고 있어 구부러진다

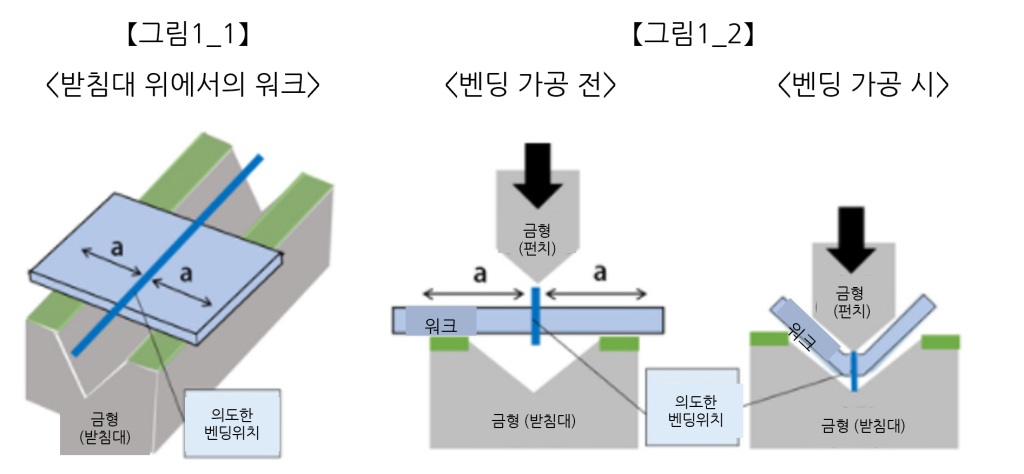

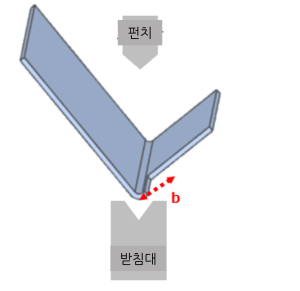

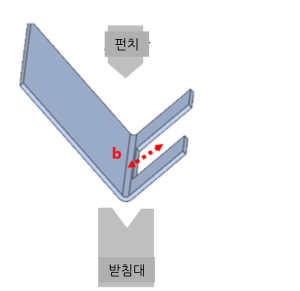

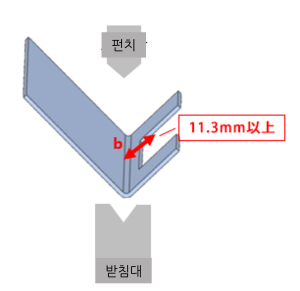

먼저 평판의 벤딩 가공 기본부터 소개합니다. 노치 부위가 없는 평판의 벤딩 가공 시 워크는 그림 1_1과 같이 금형(받침대) 위에 놓습니다. 그림 1_2는 금형(펀치와 받침대)으로 워크를 구부리는 모습을 옆에서 본 그림입니다. 목표인 벤딩 위치를 향해 위에서 펀치를 누르며 힘을 가해 변형시킵니다. 포인트는 그림 1_1과 2처럼 목표인 벤딩 위치에 대해 워크 양쪽(a 부분)이 모두 받침대(녹색 부분)에 놓여 있을 것. 워크 양쪽이 받침대에 지지되고 있어 균형 잡히고 펀치의 힘이 균등하게 워크에 가해져 그 벤딩 위치에서 구부러집니다.

한쪽만 금형에 놓여 있어도 구부러지지 않는다

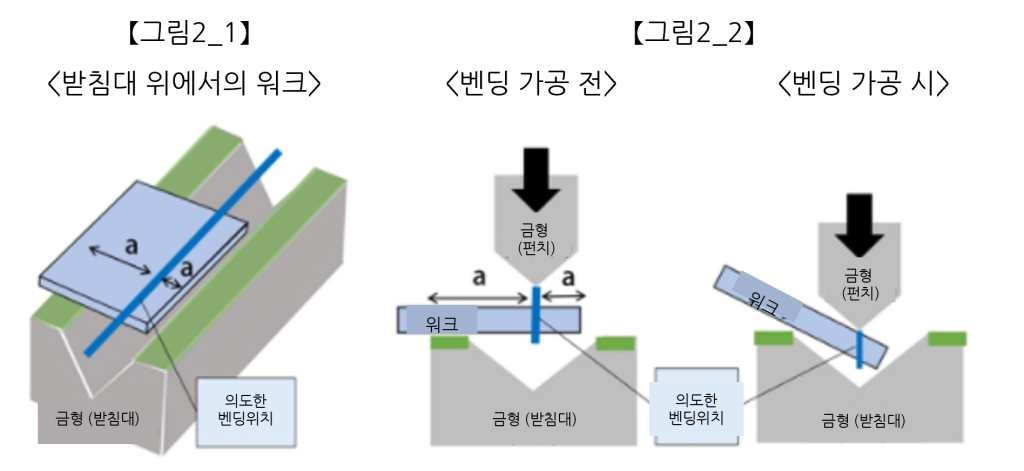

그러나 그림 2_1과 2처럼 한쪽만 받침대에 놓이고 양쪽이 지지되지 않는 상태에서는 위에서 펀치를 눌러도 워크에 가해지는 펀치의 힘이 빠져나가 워크는 구부러지지 않습니다.

벤딩 선보다도 바깥쪽에 노치가 있는 형상 「A」는 한쪽만 금형에 놓인 부위가 있어 불량이 생긴다

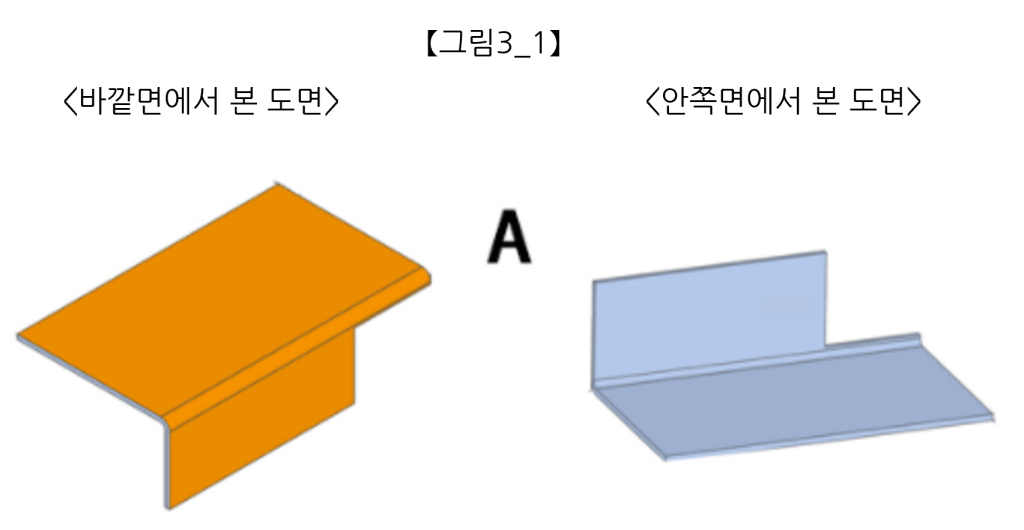

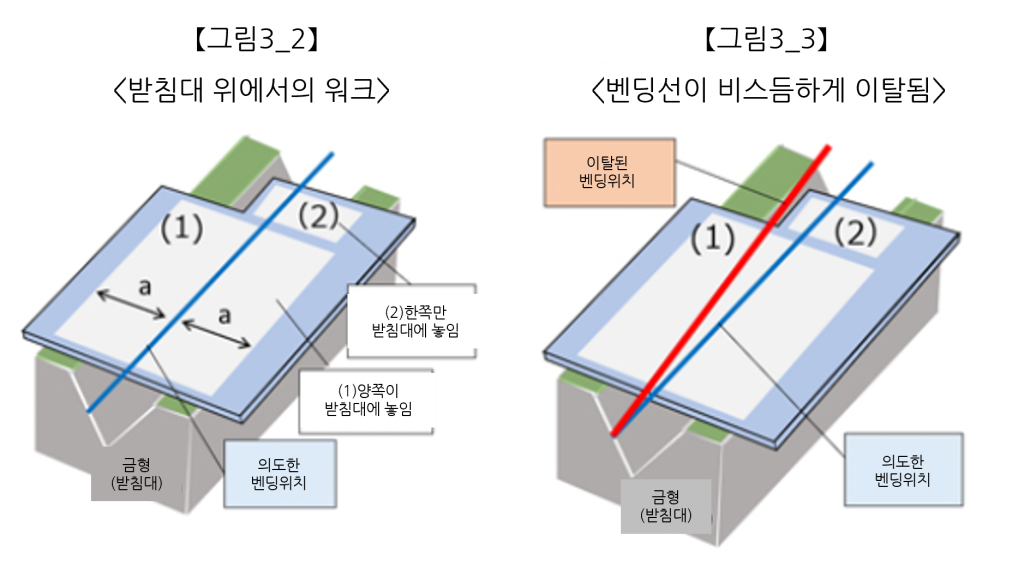

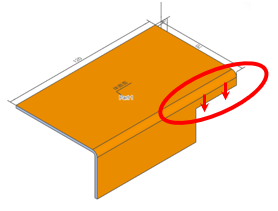

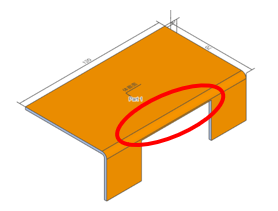

앞서 설명한 불량이 발생한 「A」 형상(그림 3_1)은 그림 2_1과 같이 한쪽만 받침대에 놓여 있는 부위가 포함됩니다. 「A」 형상을 벤딩 가공하는 경우 워크는 받침대 위에 그림 3_2와 같이 놓습니다. 원하는 벤딩 위치에 대해 워크 양쪽(a 부분)이 아래의 2가지 상태로 되어 있습니다. (1)에서 나타내는 부위: 양쪽 모두 받침대에 놓여 있다…구부러진다 (2)에서 나타내는 부위: 한쪽만 받침대에 놓여 있다…구부러지지 않는다 이대로 펀치를 대고 눌러 구부리면 (1)의 부위는 원하는 대로 벤딩 위치에서 구부러지려고 합니다. 그러나 (2)의 부위는 펀치에서 힘이 빠져나가 구부러지지 않고 노치의 꼭지점을 향해 벤딩 위치가 이탈됩니다. 그 결과 그림 3_3의 적색 선처럼 벤딩 선이 비스듬히 이탈되어 「뒤틀림」의 변형이 발생합니다.

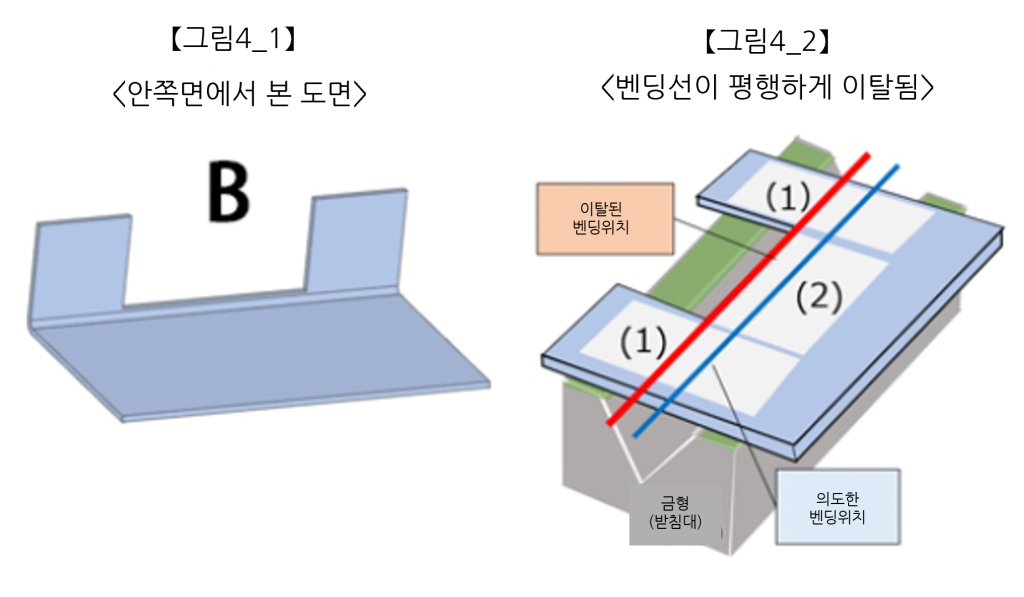

중앙에 노치가 있는 형상 「B」의 경우

앞서 설명한 「B」의 형상(그림 4_1)도 불량이 생기는 메카니즘은 같지만 벤딩 선의 이탈 방향이 다릅니다. 벤딩 가공 시 워크는 그림 4_2와 같이 받침대에 놓입니다. 「A」 형상과의 차이는 양쪽이 받침대에 놓여 있는 부위 (1)이 2곳 있는 점입니다. 「B」 형상은 펀치를 대고 눌러 구부리면 (1)은 원하는 대로 벤딩 위치에서 구부러지려고 하지만 (2)는 펀치의 힘이 빠져나가 노치가 있는 방향으로 원하는 벤딩 위치에서 평행으로 이탈되어 구부러져「뒤틀림」의 변형이 발생합니다.

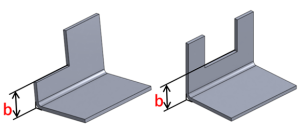

고려해야 할 포인트는 「벤딩 가공 시 사용하는 받침대의 폭」

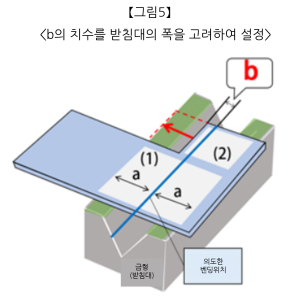

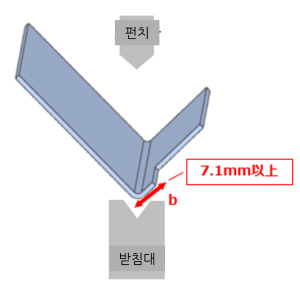

「벤딩 근처에 노치가 있는 형상」을 설계하는 경우의 포인트는원하는 벤딩 위치에 대해 워크 양쪽(a 부분)이 모두 받침대(녹색 부분)에 놓는 치수로 하는 것. 그 치수는 벤딩 가공 시 사용하는 받침대의 폭을 고려해야 합니다. 워크의 재질이나 판 두께에 따라 사용하는 금형(받침대·펀치)의 종류는 다르므로 다이의 폭을 고려해 주십시오. 지금까지 소개한 그림 5와 같은 「벤딩 선보다 바깥쪽에 노치가 있는 형상」은 (2) 부위를 (1) 부위와 같이 양쪽 모두 받침대에 놓이도록 해야 합니다. 따라서 b 치수를 적색 화살표 방향으로 향해 늘리는 것이 양쪽 모두 받침대에 놓여 「벤딩 선의 이탈」「뒤틀림」을 방지하게 됩니다.

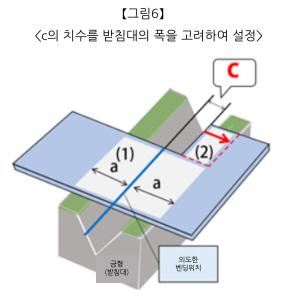

「벤딩 선보다 안쪽에 노치가 있는 형상」의 경우

그림 6과 같이 「벤딩 선보다 안쪽에 노치가 있는 형상」의 경우도 마찬가지로 (2) 부위가 있기 때문에 「벤딩 선의 이탈」「뒤틀림」이 발생하지만 이 형상의 경우는 반대로 한쪽이 받침대에 놓여 있는 것이 문제입니다. 불량을 피하려면 한쪽이 받침대에 놓이지 않도록 해야 합니다. 따라서 그림 6의 c 치수를 적색 화살표 방향으로 늘리는 것이 (2) 부위의 양끝이 받침대에 놓이지 않게 되어 불량을 방지하게 됩니다.

구체적인 사례를 바탕으로 변경 위치와 그 방법을 소개

사례(1) 벤딩 선보다 바깥쪽에 노치가 있는 형상

서두에서 소개한 불량이 생긴 한쪽에 노치가 있는 형상 「A」는 금형 폭에 맞게 치수를 조정하면 불량을 해결할 수 있습니다.

※수정한 수치는 재질: SUS304(2B) 판 두께 2mm 의 치수입니다. 재질, 판 두께에 따라 수정 수치는 다릅니다

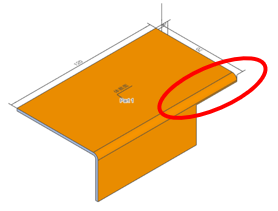

사례 (2) 중앙 부분에 노치가 있는 형상

중앙에 노치가 있는 형상 「B」도 「A」와 같이 금형 폭에 맞춰 치수를 조정하여 불량을 해결할 수 있습니다.

※수정한 수치는 재질: SUS304(2B) 판 두께 2.5mm 의 치수입니다. 재질, 판 두께에 따라 수정 수치는 다릅니다

범용으로 사용할 수 있는 금형 폭의 치수 범위 일람 / 사전에 불량을 피하기 위한 참고값으로 활용해 주세요

범용적으로 사용할 수 있는 「노치와 벤딩 가공」의 치수 범위

「벤딩 근처에 노치가 있는 형상」을 설계하는 경우는 벤딩 가공 시 사용하는 받침대 폭을 고려하는 것이 포인트입니다. 벤딩에 사용하는 금형은 워크의 「재질」이나「판 두께」에 따라 이용하는 종류나 사이즈가 바뀌므로 고려하는 치수 범위도 다릅니다. 아래 참고값 일람을 참조하여 설계 시 유용하게 사용해 주십시오.

【노치와 벤딩의 치수 범위 참고값】

| 재질 | 판 두께 | (A) 참고값 b | (B) 참고값 c |

|---|---|---|---|

| SPCC SPHC SS400 | 0.8 | 4.2 | 0.8 |

| 1.0 | 4.3 | 1.0 | |

| 1.2 | 5.5 | 1.2 | |

| 1.6 | 6.8 | 1.6 | |

| 2.0 | 8.2 | 2.0 | |

| 2.3 | 9.3 | 4.6 | |

| 3.2 | 13.3 | 6.4 | |

| 4.5 | 17.4 | 9.0 | |

| 6.0 | 23.5 | 12.0 | |

| 9.0 | 33.5 | 18.0 | |

| SECC | 0.8 | 4.2 | 0.8 |

| 1.0 | 4.3 | 1.0 | |

| 1.2 | 4.5 | 1.2 | |

| 1.6 | 5.8 | 1.6 | |

| 2.0 | 7.0 | 2.0 | |

| 2.3 | 8.3 | 4.6 | |

| 3.2 | 11.1 | 6.4 | |

| SUS304(2B) SUS304(한쪽 면 #400 연마) SUS430(2B) | 0.8 | 4.2 | 0.8 |

| 1.0 | 4.3 | 1.0 | |

| 1.2 | 4.5 | 1.2 | |

| 1.5 | 6.0 | 1.5 | |

| 2.0 | 7.1 | 4.0 | |

| 2.5 | 11.3 | 5.0 | |

| 3.0 | 11.5 | 6.0 | |

| 4.0 | 17.2 | 8.0 | |

| 5.0 | 23.5 | 10.0 | |

| 6.0 | 25.0 | 12.0 | |

| A5052 | 0.8 | 4.2 | 0.8 |

| 1.0 | 4.2 | 1.0 | |

| 1.2 | 4.3 | 1.2 | |

| 1.5 | 6.0 | 1.5 | |

| 1.6 | 6.0 | 1.5 | |

| 2.0 | 7.1 | 2.0 | |

| 2.5 | 10.0 | 4.0 | |

| 3.0 | 11.5 | 6.0 | |

| 4.0 | 17.2 | 8.0 | |

| 5.0 | 17.9 | 10.0 | |

| 6.0 | 23.0 | 10.0 |

노치나 벤딩 형상의 판금 가공품도 meviy에서 견적 가능합니다. 꼭 사용해 보세요.