[1편] 플랫바(평강)이란? – 납기 단축과 사용법 에서는, 「플랫 바」로 코스트 삭감할 수 있는 이유나, 「4F재」와「6F재」의 구분해 사용하는 예를 소개했습니다. 후편에서는, 가공이나 플랫 바의 종류로 변화하는 「표면 마감」에 대해서, 이미지 첨부로 소개합니다. 향후의 플랫 바 선정에 도움이 되시길 바랍니다.

목차

「표면 마감」과 「정밀도」 의 비교

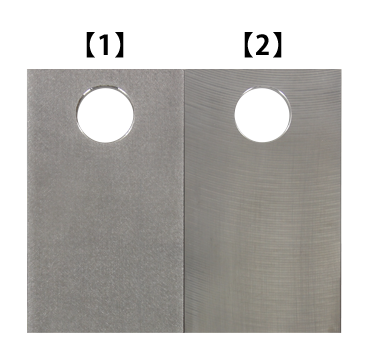

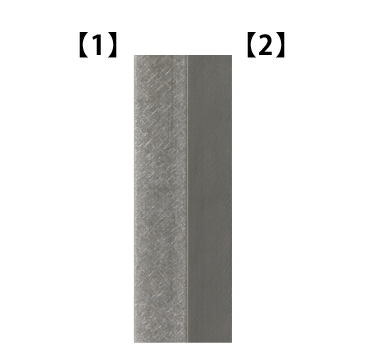

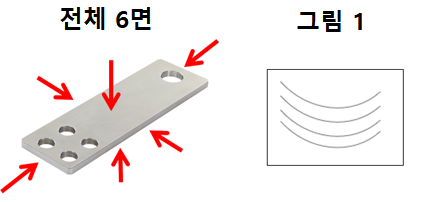

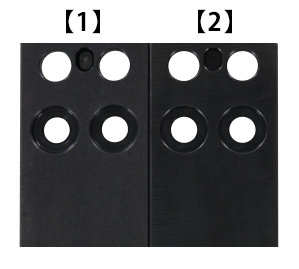

아래의 [1]과 [2]의 부품은, 모두 머시닝 센터(가공기)에서 제작한 절삭 부품입니다. 사진을 클릭하면, 부품 표면과 측면의 마무리의 차이를 알 수 있습니다.

답:【1】이 플랫 바로부터 제작한 부품입니다!

| 【1】 | 【2】 | |

|---|---|---|

| 절삭 가공 하고 있는 면 |  |

|

| 표면 마감 | 절삭 가공의 가공 흔적이 없음 | 절삭 가공의 균일한 가공 흔적(그림1)있음 |

| 정밀도 | △(【2】에 비해 불균일) | ◎(균일한 평면에서 정밀도가 높음) |

플랫 바의 「표면 마감」과 「정밀도」에 대해서

플랫 바의 「표면 마감」과 「정밀도」는 플랫 바 자체가 제작될 때의 소성 가공(※1)에 따라 차이가 있습니다. 이번에는 그 소성 가공에 따라 어떤 차이가 있는지를 소개합니다.

※1 금속을 목적의 형태로 변형시키는 금속 가공

다음은, 플랫 바의 대표적인 종류를 소개!

「표면 마감」과 「정밀도」를 종류로 비교합니다.

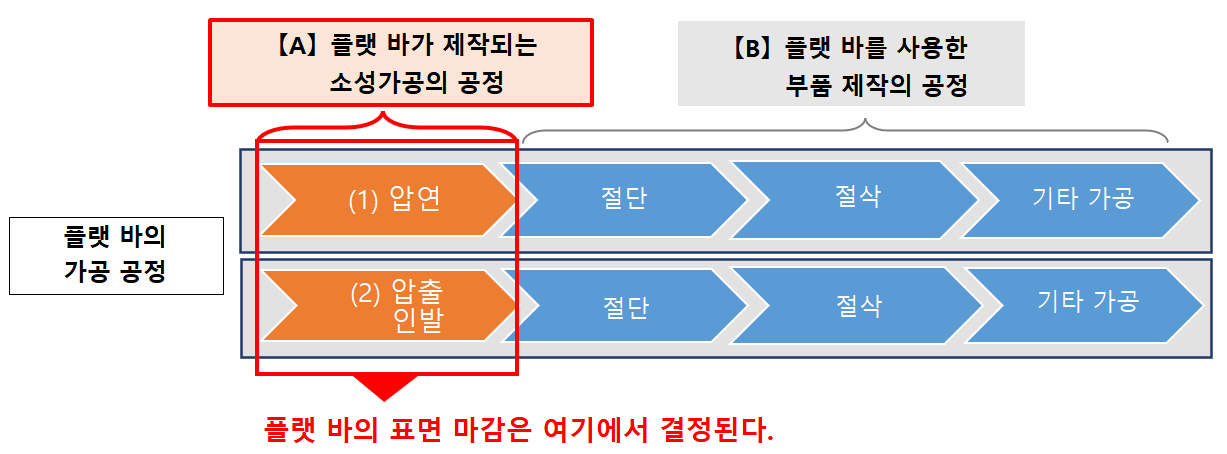

플랫 바의 마감 가공 공정

플랫 바의 금속 가공의 종류, 표면 마감이 나뉘어 플랫 바의 소성 가공에 대해서 소개합니다.

플랫 바의 종류에 대해

플랫 바의 금속이나 가공의 종류에 대해 소개합니다.

플랫 바의 대표적인 금속 유형

대표적인 종류로서 「스틸:SS400」「스테인리스:SUS304」「알루미늄:A6063」이 있습니다.

|

|

|

가공의 종류

금속으로부터 플랫 바가 만들어지는 가공 방법은, 아래 오렌지 색의 부분 입니다.

플랫 바가 만들어지는 대표적인 가공 방법은 크게 나누어, (1)압연 가공과 (2)압출·인발이 있습니다. 이 가공 방법에 의해 플랫 바 안에서 「표면 마감」에 차이가 나옵니다 .

표면 마감이 나뉜다! 플랫 바의 소성 가공에 대해서

(1) 압연 가공과 (2) 압출·인발 가공이 플랫 바의 「표면 마감」에 어떻게 영향을 주는지, 아래에서 소개합니다.

(1) 압연 가공에 대해서

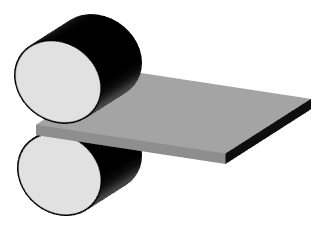

【압연 가공 이미지】

재료를 롤과 롤로 끼우고, 압력을 가해 늘려 재료를 플랫 바의 형상으로 하는 가공입니다. 롤과 롤 사이의 간격을 변경하여 판 두께를 조정합니다.

압연 가공에는, 「열간 압연」과 「냉간 압연」의 크게 2종류가 있어, 각각 특징이 바뀝니다. 아래의 비표에 특징 을 정리했습니다.

열간 압연과 냉간 압연의 비교표

| 압연 가공 종류 | 가공방법 | 특징 | 표면 마감 |

정밀도 |

|---|---|---|---|---|

| 열간 압연 | 경화를 일으키지 않는 온도에서 압연하는 가공 |

|

△ 표면이 불균일 광택이 없음 |

× |

| 냉간 압연 | 실온에서 압연하는 가공 ※냉각하는 것은 아니다. |

|

〇 표면이 매끄러움 빛남 |

〇 |

※〇△×는 열간 압연과 냉간 압연의 비교입니다.

열간 압연 된 플랫 바를 이용하는 경우, 표면 마감이나 정밀도는 떨어집니다만, 비용 메리트가 있기 때문에, 비용을 중시할 때에 이용되기 쉽습니다. 또한, 냉간 압연된 플랫 바를 이용하는 경우, 치수 정밀도가 높고 표면이 매끄러운 마감이 되기 때문에, 외관이나 정밀도를 중시할 때에 이용되기 쉽습니다.

(2) 압출 가공과 인발 가공에 대해서

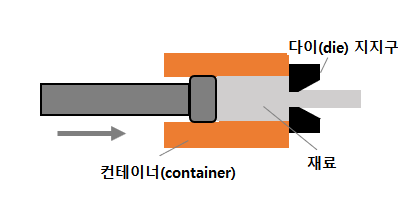

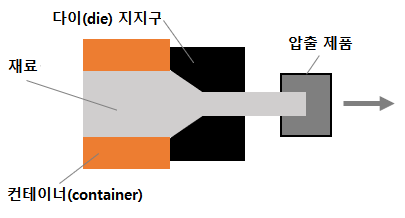

압연 가공과 마찬가지로 소성 가공 방법으로서 「압출 가공」「인발 가공」이 있습니다. 「압출 가공」은 재료를 밀어내고 가공하는 방법, 「인발 가공」은 재료를 뽑아내어 가공하는 방법이라는 차이가 있습니다.

| 【압출 가공 이미지】 | 【인발 가공 이미지】 |

|

|

압출 가공과 인발 가공의 비교표

| 가공 종류 | 가공 방법 | 특징 | 표면 마감 |

정밀도 |

|---|---|---|---|---|

| 압출 | 압력을 가해 금형(다이스)의 간극으로부터 재료를 압출 가공 |

|

△ | △ |

| 인발 | 재료의 끝을 잡고 금형 (다이스)에서 재료를 인발 가공 |

|

〇 | 〇 |

※0△는 압출 가공과 인발 가공과의 비교입니다.

인발 가공은 표면 마감과 정밀도가 좋으며 , 압출 가공은 가공성이 좋은 특징이 있습니다. 특히 압출 가공은 복잡한 형상이나 파단하기 쉬운 재료에 채용되는 경우가 많습니다. 가공방법의 특징과 재질의 특성 등에 따라 가공방법이 선택됩니다.

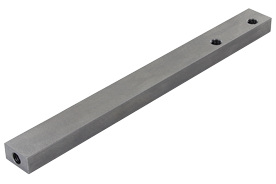

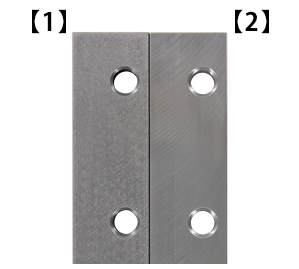

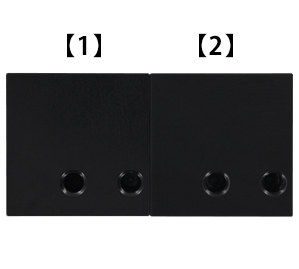

절삭 가공 유무의 표면 차이 비교

절삭으로 가공한 부품과 플랫 바의 표면의 차이를 이미지로 확인해보세요.

| 재질 | 가공 종류 | 이미지 | |

|---|---|---|---|

| 스틸 | SS400-D | 인발 |  |

| S45C-D |  |

||

| 알루미늄 | A6063S | 압출 |  |

| 스테인레스 | SUS304-D | 인발 |  |

| SS400-D |

| 가공 종류:인발 | 표면처리:흑착색 |

|

|

| 【1】 | 【2】 | |

| 재질 | SS400-D의 플랫 바 | SS400 |

| 절삭 가공 | 없음 | 있음 |

| S45C-D |

| 가공 종류:인발 | 표면처리:없음 |

|

|

| 【1】 | 【2】 | |

| 재질 | SS400-D의 플랫 바 | SS400 |

| 절삭 가공 | 없음 | 있음 |

| A6063S |

| 가공 종류:인발 | 표면처리:흑색 아노다이징 |

|

|

| 【1】 | 【2】 | |

| 재질 | SS400-D의 플랫 바 | SS400 |

| 절삭 가공 | 없음 | 있음 |

정리

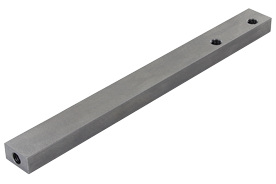

플랫바란 평행한 양면과 균일한 두께를 가진 직사각형 단면의 강재(규격재)로 절삭 가공의 재료로 널리 사용됩니다. 주요 재질은 철계(SS400), 중탄소강(S45C), 스테인리스(SUS304), 알루미늄 합금(A6063) 등이 있으며 용도에 따라 강도, 내식성, 가공성이 다릅니다. 표면 마감 및 치수 정밀도는 압연 가공, 압출, 인출 등의 소성 가공이나 밀링 마감 유무에 따라 변동 됩니다. 사용되는 제품의 예로는 기계 부품의 절삭 베이스재, 브라켓, 프레임 요소, 구조 부재, 장치 부품 등 비용과 가공성을 중시하는 부품에서 많이 활용됩니다.