가공 가능한 공차는 절삭, 판금, 선반 등의 가공 방법에 따라 달라집니다. 설계, 가공, 자재의 담당자는, 각 가공법에 의해 가공 가능한 공차의 기준에 대해 지식으로서 가지고 두어 손해는 없습니다.

이번에는 주된 3개의 가공법 별로 가공 가능한 공차를 소개합니다.

목차

수지의 가공 가능한 공차

수지의 주요 가공 방법은 절삭 가공과 사출 성형입니다. 절삭은 칼을 사용하여 수지를 깎아가는 가공 방법입니다. 사출 성형은 열로 녹인 수지를 금형에 흘려 넣어 식히는 가공 방법입니다. 절삭 가공 쪽이 사출 성형보다 높은 정밀도로 가공 가능합니다. 따라서 공차 지시도 엄격히 할 수 있습니다.

어느 가공법에도 말할 수 있는 것입니다만, 열팽창이 있기 때문에, 어디까지나 측정 시의 온도에서의 치수인 것에 주의합시다. 또, 재질이나 설비, 금형의 정밀도에 의해서도 가공 가능한 공차는 다소 다릅니다.

- 절삭 가공의 홀 직경의 공차

예를 들면, 수지에 구멍을 뚫는 예에서는 직경 10㎜ 정도이면 0~+0.03 정도의 공차가 가능합니다. 구멍을 뚫는 공구의 크기가 되기 때문에, 높은 정밀도로 가공할 수 있습니다. - 절삭 가공의 홀~홀의 중심간 거리의 공차

고정밀 가공에 대응할 수 있는 재질은 ±0.01 정도의 공차 지시가 가능합니다. 반면 마모가 잘 되지 않는 재료로 잘 알려진 POM(폴리아세탈)은 그렇게까지 정밀도 있게 가공하는 것은 어렵고 ±0.05 정도가 한계일 것입니다.

- 사출 성형의 홀 직경의 공차

직경 10㎜ 정도의 구멍 지름을 지시할 경우 구멍의 깊이가 10㎜ 정도라면 0~+0.05 정도로 지시할 수 있을 것입니다. 사출 성형 금형은 빼내어 구배를 붙이는 경우가 많기 때문에 구멍이 깊어질수록 공차를 크게 해야 합니다.

- 사출 성형 홀~홀 중심간 거리 공차

POM(폴리아세탈)의 가공 가능한 공차는 ±0.1 정도일 것입니다. 또한 PPS와 같은 정밀도를 내기 쉬운 재질이라도 ±0.03이 한계일 것입니다.

판금 가공의 공차

판금의 주요 가공 방법은 절곡 가공과 절단입니다. 절곡 가공은 프레스 브레이크라는 기계로 금속판을 구부리는 것입니다. 직각으로 구부리는 경우가 많습니다만, 다른 각도도 가능합니다. 컷은 레이저 가공기로 실시합니다. 외형의 컷이나 홀, 타원 홀 등을 엽니다.

- 판금 가공의 홀 직경의 공차

레이저 가공으로 절단하는 경우, 구멍 직경은 0~+0.05의 공차 지시가 가능합니다. φ10의 위치결정용 홀의 경우에는 φ10+0.05/0과 같이 지시합니다. - 판금 가공의 홀~홀 중심간 거리의 공차

중심 간 거리는 ±0.05 정도의 공차 지시가 가능합니다.

- 절곡 가공의 공차

기준 구멍 중심~절곡의 근본까지의 치수 공차는 ±0.15 정도가 한계일 것입니다. 또한 절곡 각도의 공차 지시도 필요합니다.

예를 들어 90°로 구부렸다고 해도 ±1.0° 정도의 공차가 필요합니다. 따라서 굽힘의 근본에서 ±0.15㎜라고 해도 절곡 끝에서는 더욱 어긋납니다.

절곡의 선단에도 기준 홀 중심으로부터의 치수를 지시하고 싶은 경우는 각도 공차를 고려하여 근본보다 큰 공차로 할 필요가 있습니다.

절삭 가공의 공차

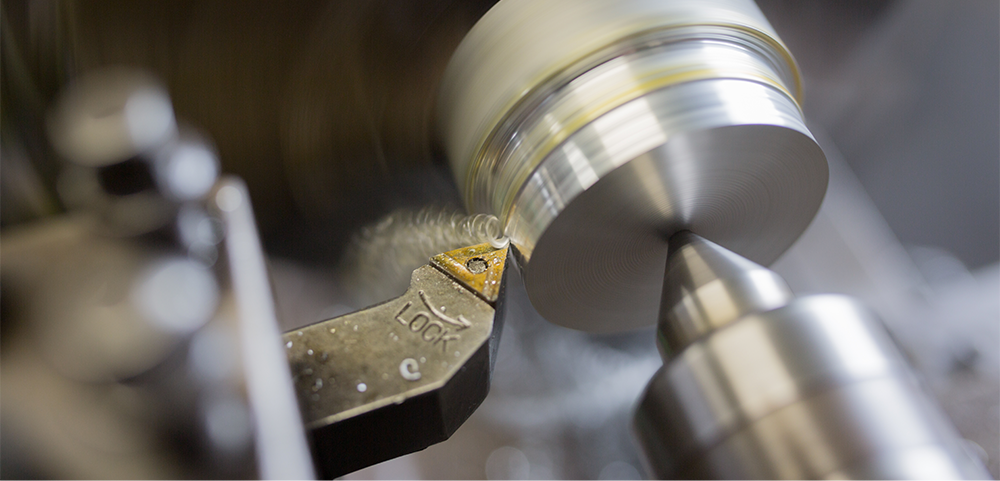

절삭 가공의 공차는 크게 나누어 축의 직경과 부품의 길이 방향의 치수로 정의됩니다. 절삭은 칼을 사용하여 깎아 가기 때문에 공차 지시도 엄격히 할 수 있습니다.

-

- 절삭 가공의 홀 직경의 공차

예를 들면, 수지에 구멍을 뚫는 예에서는 직경 10㎜ 정도이면 0~+0.03 정도의 공차가 가능합니다. 홀을 뚫는 공구의 크기가 되기 때문에, 높은 정밀도로 가공할 수 있습니다. - 절삭 가공의 홀~홀의 중심간 거리의 공차

고정밀 가공에 대응할 수 있는 재질은 ±0.01 정도의 공차 지시가 가능합니다. 반면 마모가 잘 되지 않는 재료로 잘 알려진 POM(폴리아세탈)은 그렇게 까지 정밀도 있게 가공하는 것은 어렵고 ±0.05 정도가 한계일 것입니다.

- 절삭 가공의 홀 직경의 공차

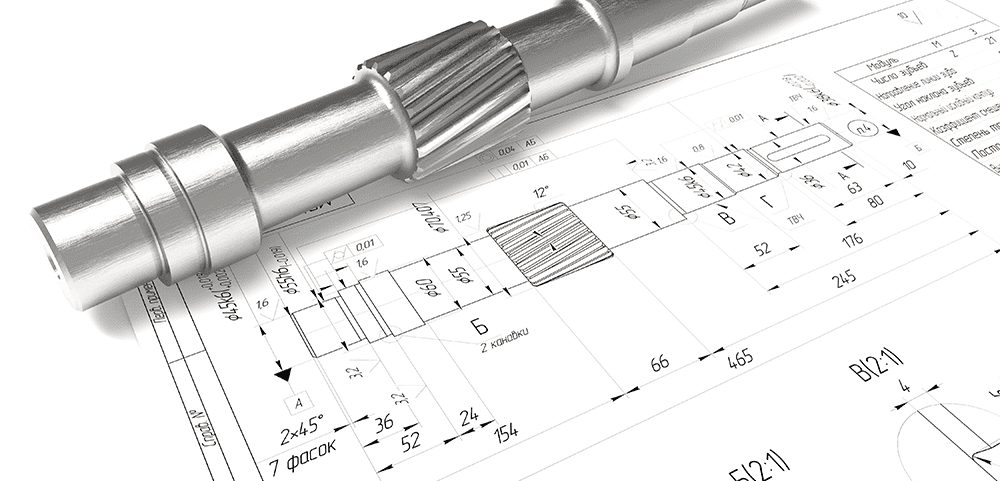

선반으로 가공되는 봉재의 공차

금속 봉재는 선반으로 가공됩니다. 선반은 고속으로 회전하고 있는 봉재에 칼을 대고 표면을 깎는 가공 방법입니다. 주로 직경과 축 방향의 치수를 지시합니다.

- SUM재의 직경 공차

쾌삭강인 SUM 재료는 SUS보다 비용이 저렴하기 때문에 양산에서 자주 사용됩니다. SUM재는 녹이 슬지 않도록 방청유를 도포하거나 도금처리를 합니다.도금의 두께에도 편차가 있으므로 도금포함이라면 공차폭은 0.03정도가 한계일 것입니다. φ100/-0.03과 같이 지시합니다.

- SUS재의 직경 공차

SUS재이면 도금이 필요없고, 좀 더 엄격한 공차 지시가 가능합니다. φ10 0/-0.01 정도, 공차폭 0.01 정도를 지시할 수 있을 것입니다. - 길이 방향의 공차 길이

방향의 치수 공차는 ±0.03 정도로 지시할 수 있을 것입니다.

정리

기계 가공의 대표적인 가공법의 한계가 되는 공차를 소개했습니다. 이것들을 정리하면 아래 표와 같이 됩니다.

| 수지 | 금속 | |||

| 절삭 | 사출 성형 | 판금 | 선반 가공 | |

| 홀 직경 | 0~+0.03 | 0~+0.05 | 0~+0.05 | ― |

| 홀의 중심간 거리 | ±0.01 POM은 ±0.05 정도 |

±0.1 | ±0.05 | ― |

| 기준 홀 중심~절곡의 근본 | ― | ― | ±0.15 | ― |

| 축 직경 | ― | ― | ― | ±0.03 |

| 길이 | ― | ― | ― | ±0.03 |

재질이나 수율, 사용하는 설비 등으로 다소 바뀌지만, 기준으로 할 수 있을 것입니다.

설계 담당자는 기능에 필요한 공차를 지시하도록 의식합시다. 엄격한 공차 지시를 하는 경우에는 필요에 따라 가공 담당자에게 확인이 필요합니다. 또한 수주를 담당하는 분은 자사에서 가공 가능한 공차인지 의식하면 좋을 것입니다.