가공 도면에서 주문하는 경우 매우 고액의 견적서를 받을 수 있습니다. 부품 형상적은 복잡하지 않고 3D CAD에서의 모델링이나 2차원 도면 작성도 수분으로 할 수 있는데 가공가게로부터 「이런 도면이라면 가공할 수 없어」, 「비싸도 좋으면 한다」 등의 대답이 돌아옵니다.

목차

가공 비용이 높아지는 가공 도면이란?

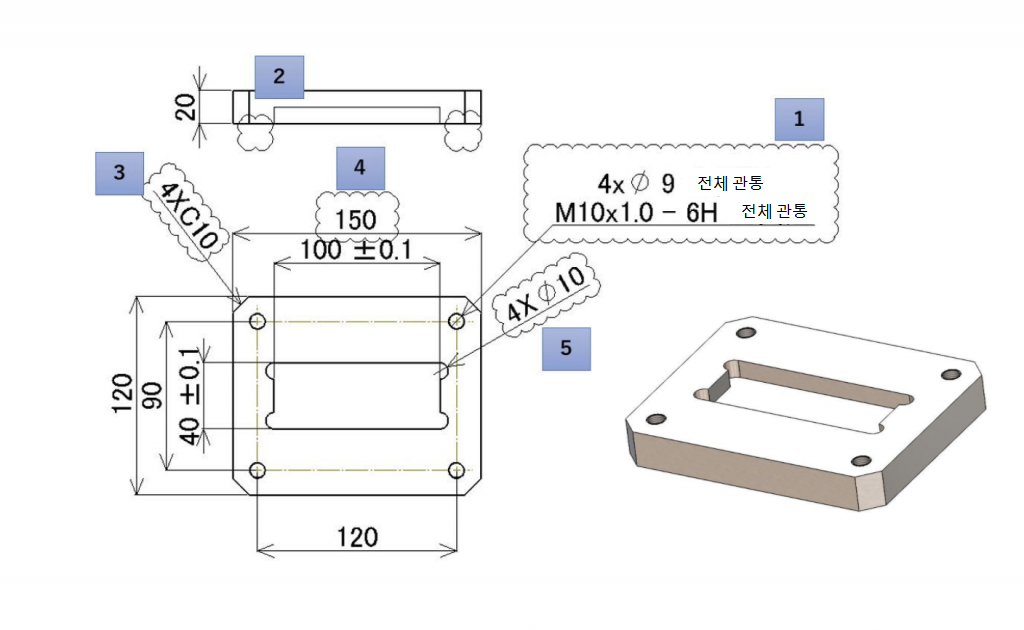

아래에 기재는 부품도를 나타냅니다. 예측대로 복수의 가공 가게에게는 거절되었으며 견적 받을 수 있는 경우에는 고액의 견적이 되어 버렸습니다. 원인은 어디에 있습니까?

비용이 높은 이유

이유① 소재의 정형 치수

- 부품의 최외형 사이즈와 소재 사이즈의 차이가 너무 많으면 가공 면적이 커져 가공 시간이 길어질수록 가공 비용이 높아집니다.

이유② 특수한 규격

- 기계 가공에서 일반적으로 사용되지 않는 규격의 나사 홀 등은 공구의 신규 구입 등이 필요하므로 가공 비용이 높아집니다.

※ 열처리 공정 : 템퍼링 · 담금질 ·냉각 등

이유③ 포켓의 내부 핀각

- 포켓 가공은 엔드밀이라고 하는 드릴과 같은 공구를 사용하여 가공하므로 모서리에는 엔드밀과 같은 지름의 모서리 반올림이 필요합니다.

- 핀각을 만드는 경우에는 방전가공이나 와이어컷 등의 가공방법이 필요하여 가공비용이 높아집니다.

이유④ 평면에 서 있는 보스(스터드)

- 기계 가공은 절삭 가공이므로 보스를 만들기 위해서는 주위를 많이 깎을 필요가 있으며 가공 시간이 길어질수록 가공 비용이 높아집니다.

- 밀링 머신은 직선 가공(수동 가공의 경우)이 특기이므로 원통형의 보스는 가공이 곤란합니다. 따라서 NC 공작 기계가 필요해 CAM 데이터 작성 등의 추가 공수가 많아져 가공 비용이 높아집니다.

이유⑤ 기타

- 부품 외주 등에 모서리 반올림이 있으면 NC 공작 기계가 필요하여 가공 비용이 높아집니다.

- 과도하게 엄격한 공차가 있으면 가공 공정의 재검토나, 복수의 공작 기계를 사용할 필요가 있어 가공 비용이 높아집니다.

가공 비용을 줄이기 위해

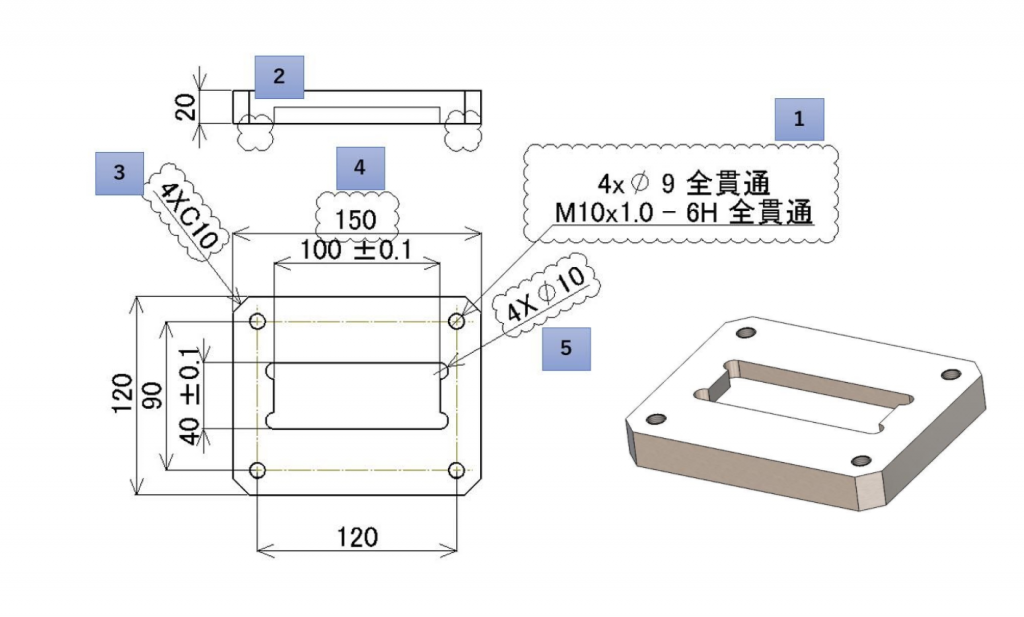

아래에 기재된 가공 비용을 억제한 가공 도면을 나타냅니다.

가공 비용이 저렴해지는 포인트는 어디입니까?

포인트① 범용적인 규격

- 일반적으로 이용되는 규격, 사이즈의 나사 홀을 이용합니다.

- 공구도 갖추어져 가공 비용이 저렴하게 됩니다

포인트② 평면형 보스

- 보스의 절삭 가공을 그만두고, 범용 부품의 스탠드를 이용합니다.

- 스탠드 부품의 구입과 조립이 필요하지만 총 비용이 저렴하게 됩니다.

포인트③ 각진 모서리를 면취 한다

- 각진 모서리를 면취로 변경하면 밀링 머신에서의 직선 가공이 가능해져 가공 비용이 저렴하게 됩니다.

포인트④ 공차를 느슨하게 한다

- 공차를 느슨하게 함으로써 가공 공정의 간소화, 가공 시간의 단축을 도모할 수 있어 가공 비용이 저렴해집니다.

포인트 ⑤ 포켓의 내부 형상

- 핀각 부분에 원형의 「릴리프 홈」을 추가하는 것으로 밀링 머신에서의 가공을 할 수 있습니다.

요약

옛날의 설계자라면 가공 비용을 의식한 도면 작성은 상식이었습니다. 또, 구매 부문의 담당자도 가공에 정통해 설계자의 도면에 어드바이스하고 있었습니다. 다만 최근에는 부문간의 연결이 약해져 노하우가 계승되어 있지 않은 기업을 볼 수 있습니다. 설계자는 현장에 발을 들여 자신의 노하우를 늘리는 것이 급무라고 필자는 생각합니다.