판금 부품 은, 전개 형상을 소재로부터 레이저 컷 등으로 자르고, 절곡선으로 접어서 제조 됩니다. 일반적인 기계 가공 부품과 다른 설계 노하우가 필요합니다. 판금 부품의 형태와 3D CAD에 의한 중첩 방법에 대해 설명합니다.

목차

판금 부품의 두 가지 형태

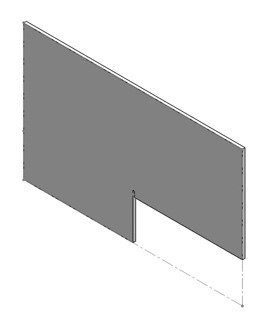

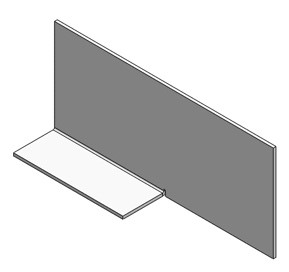

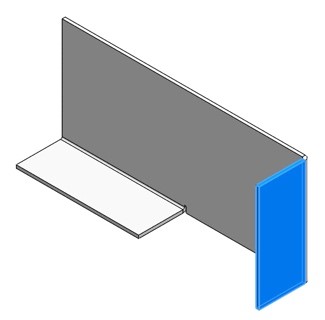

일반 판금 부품은 절곡 가공에 의해 기계 부품으로서 이용되나 전개 형상에 대해서 절곡을 추가므로 그 제조 과정에서는 전개 형상과 제품 형상의 2개의 형태가 있습니다.

|

|

|

|

중첩

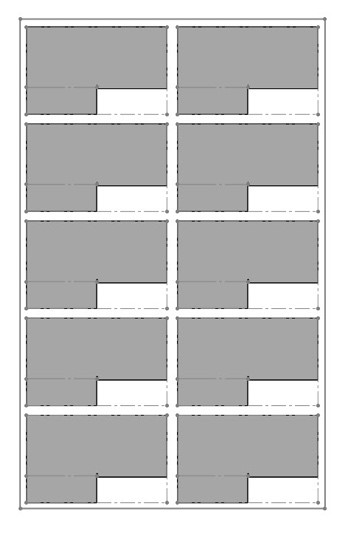

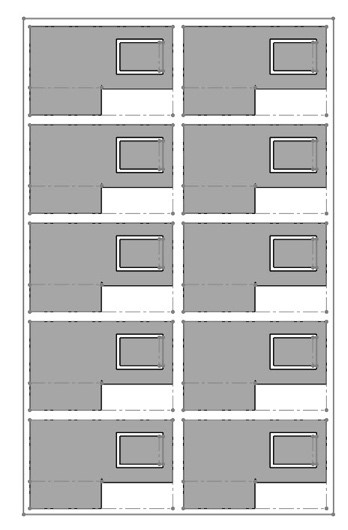

중첩이란, 규정 사이즈의 판금 소재로부터 보다 많은 판금 부품의 전개 형상을 잘라낼 수 있도록, 레이아웃을 검토하는 것입니다. 판금 부품의 형상에 따라 많은 개수를 취하거나 취할 수 없습니다.

3D CAD에는 중첩 기능이 없지만 어셈블리의 기능을 활용하여 중첩 검토가 가능합니다.

판금 부품의 전개 형상을 어셈블리 내에서 배열하면, 규정 사이즈의 판금 소재로부터 취할 수 있는 개수를 알 수 있습니다. 이 경우 10개의 판금 부품을 사용할 수 있습니다.

설계 변경 및 중첩

숙련된 설계자는 판금 부품의 설계 변경을 고려하기 전에 제조 부서에서 중첩 다이어그램을 얻습니다. 판금 부품의 형상 변경에 따라서는 중첩으로 취할 수 있는 부품의 개수가 적어져 부품 비용의 상승에 직결되기 때문입니다.

|

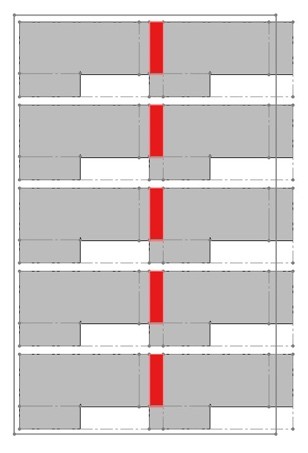

왼쪽 그림과 같이 설계 변경으로 절곡을 추가하는 것을 생각해 봅시다. 설계적으로는 간단한 변경이라고 생각되지만, 중첩에는 큰 영향이 나옵니다. |

|

3D CAD의 어셈블리 기능을 활용하여 중첩 레이아웃을 작성하면 부품의 설계 변경이 즉시 반영됩니다. 이 경우는 절곡을 추가한 것으로 규정 사이즈의 판금 소재로부터 10개의 부품을 잡을 수 없게 된 것을 확인할 수 있습니다. 설계자는 자신의 설계 변경안의 영향을 확인할 수 있으므로, 다른 설계 변경 방법을 검토할 수 있습니다. |

|

|

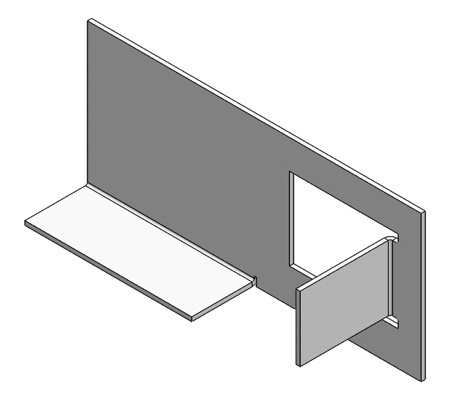

| 위 그림과 같이 절곡에 사용한 설계 변경안으로 하면, 중첩에는 일체 영향을 주지 않는 것을 알 수 있습니다. | |

정리

3D CAD의 판금 기능을 활용하여 전개 형상을 포함한 판금 부품을 설계할 수 있습니다. 또한 어셈블리 기능을 이용하여 중첩 검토도 동시에 할 수 있으므로 비용 의식을 가진 설계가 가능합니다.