판금 부품에 한정하지 않고, 제품이나 장치를 설계할 때는, 조립하기 쉽고, 다루기 쉬운 설계로 하지 않으면 안됩니다. 조립 및 유지보수가 어려운 제품이나 장치는 현장에서 작업하는 사람의 부담이 되기 때문입니다. 신인 무렵에 「현장을 모른다」라고 지적된 설계자도 적지 않을 것입니다. 이 기사에서는, 조립 장치를 다루기 쉽게 하는 설계에 대해서, 조립성, 조정성, 재현성이라고 하는 3개의 관점을 다루어 실례를 섞어 가면서 소개합니다.

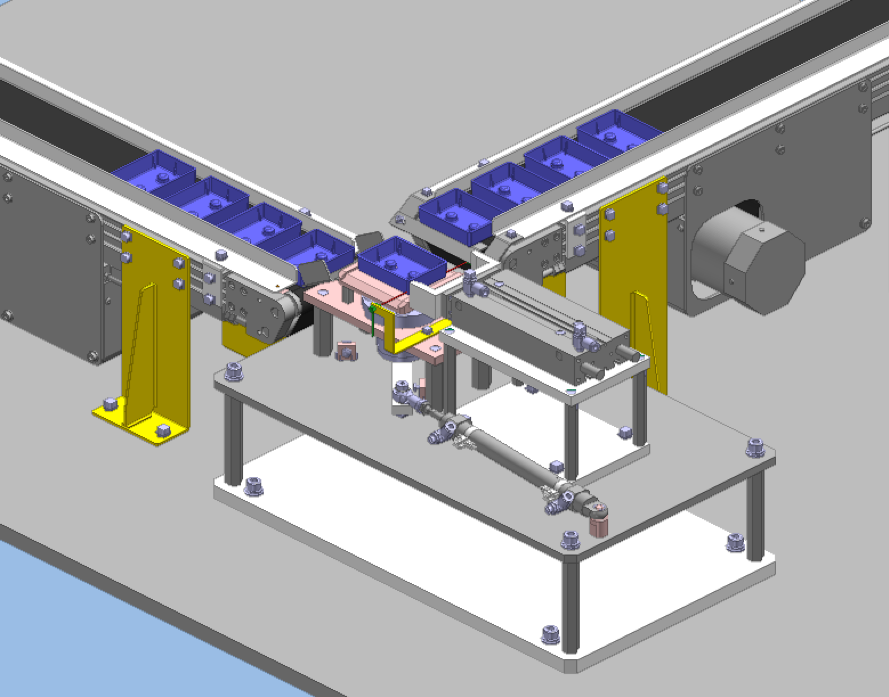

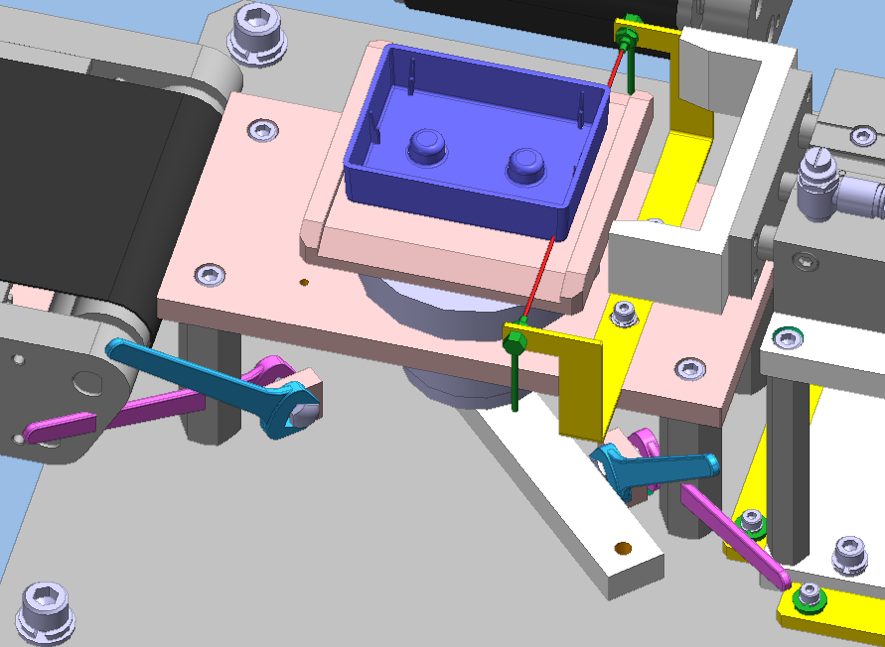

이번에는, 운반되어 온 워크를 회전 스테이지에서 90도 회전시켜, 회전 후에 대에서 배출해 반송해 가는 장치를 예로 합시다. 이 장치에 있어서의 다양한 상황을 상정하면서, 판금 부품 설계의 연구의 실례를 소개해 갑니다.

운반되어 온 워크를 회전 스테이지에서 90도 회전시켜, 회전 후에 받침대에서 배출해 반송해 가는 장치

목차

조립성 – 공구 접근이 가능한 설계 요소

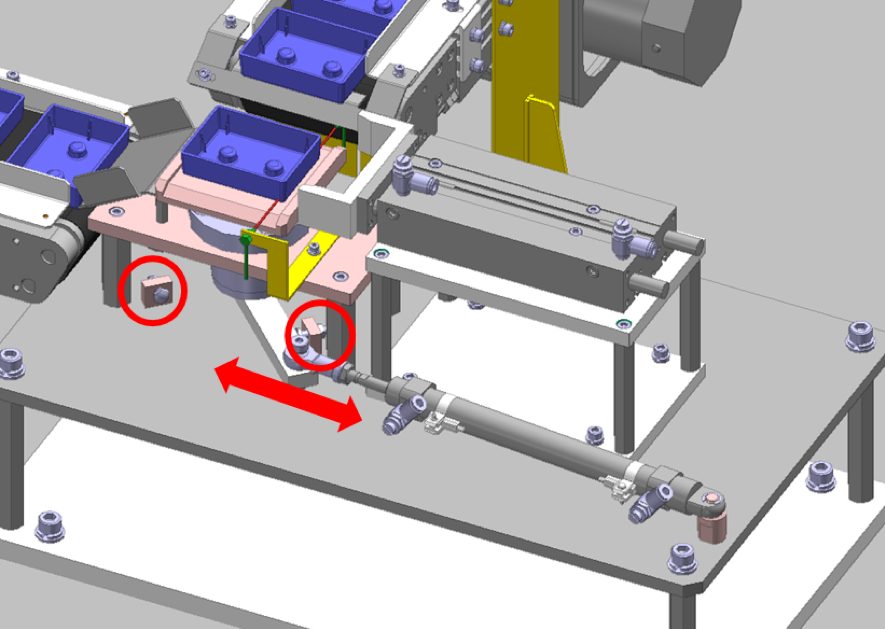

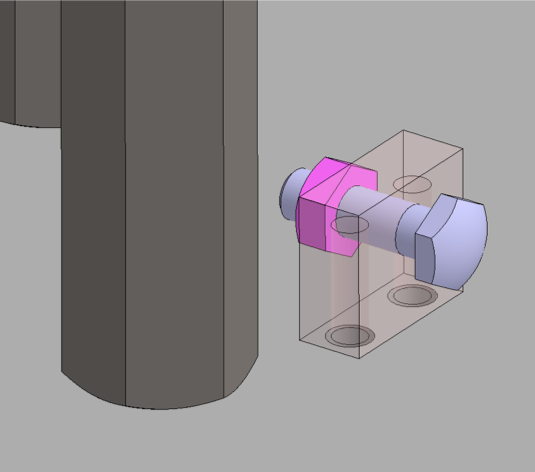

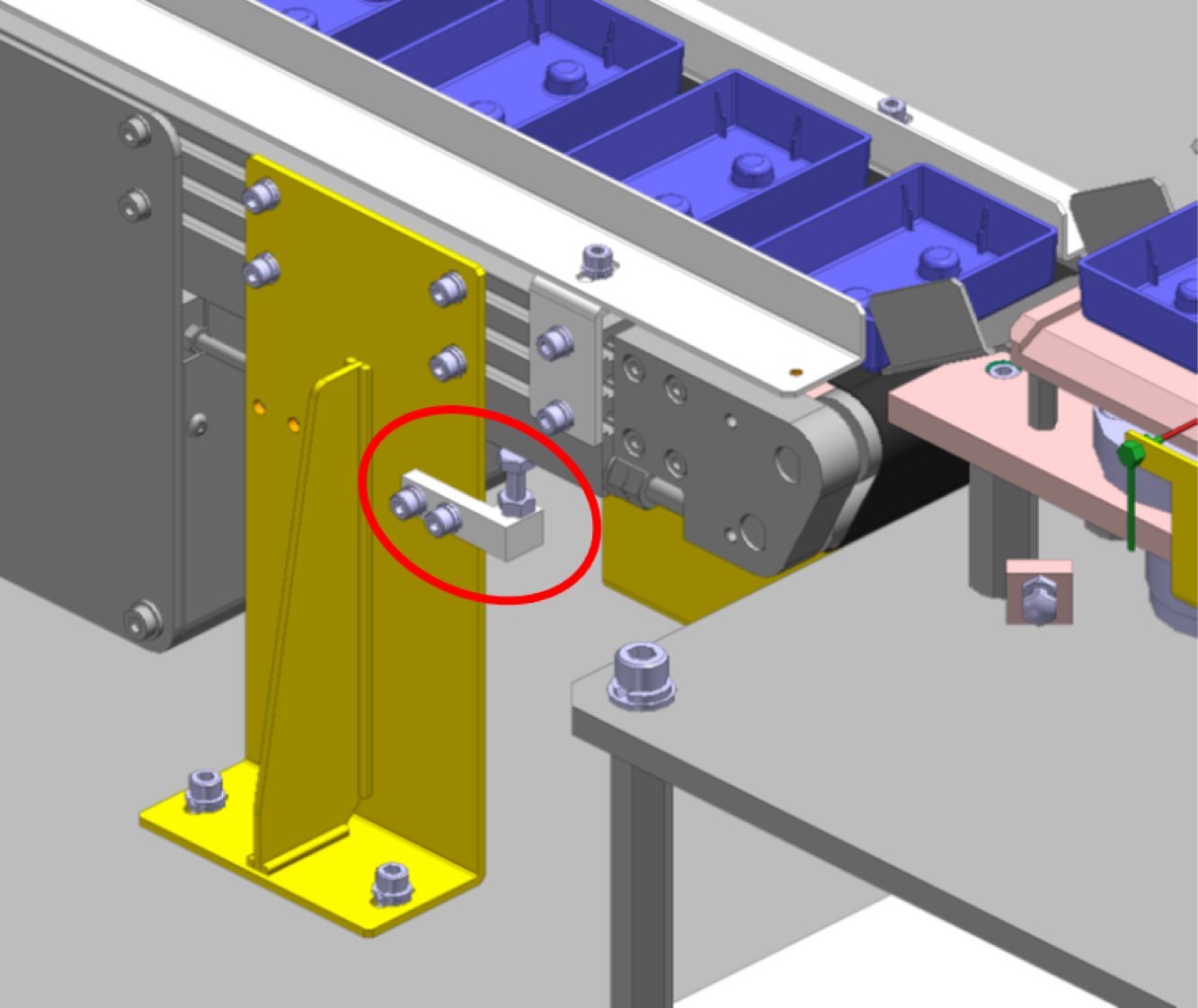

이 장치에서는 오른쪽 아래의 에어 실린더가 신축하여 회전 스테이지를 돌리고 있습니다. 에어 실린더의 신축량은 아래 그림의 빨간색 동그라미로 둘러싼 볼트에 부딪히는 것으로 결정되었습니다. 따라서 회전 스테이지의 회전량을 조정하기 위해서는 공구를 사용하여 너트를 고정하면서 볼트를 돌려 볼트의 위치를 조정해야 합니다.

회전 스테이지의 회전량을 조정하기 위해서는 공구를 사용하여 너트를 고정하면서 볼트를 돌려 볼트의 위치를 조정해야 한다

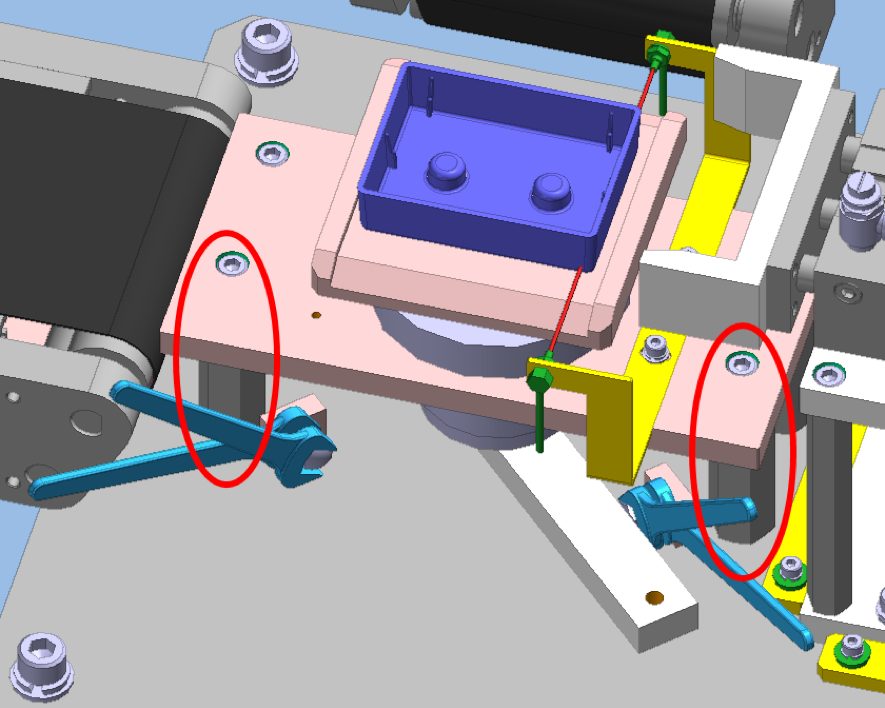

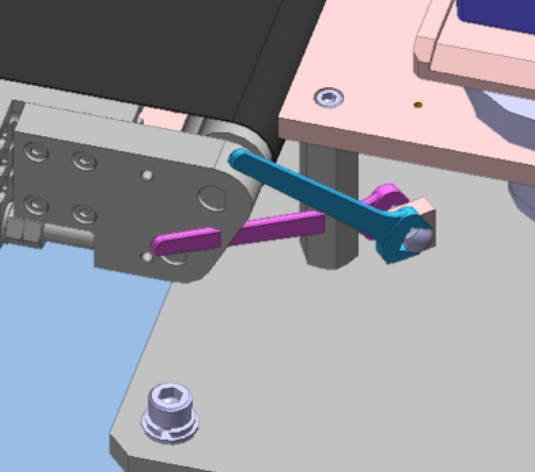

그러나 초기 단계에서는 너트를 고정하면서 볼트를 돌리려고 하면 공구와 장치가 간섭해 버리는 상태에 있었습니다. 이것으로는 회전량을 조정할 수 없습니다.

너트를 고정하면서 볼트를 돌리려고 하면 공구와 장치가 간섭해 버린다

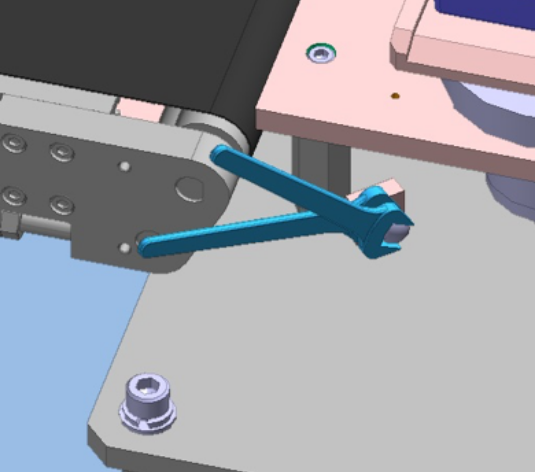

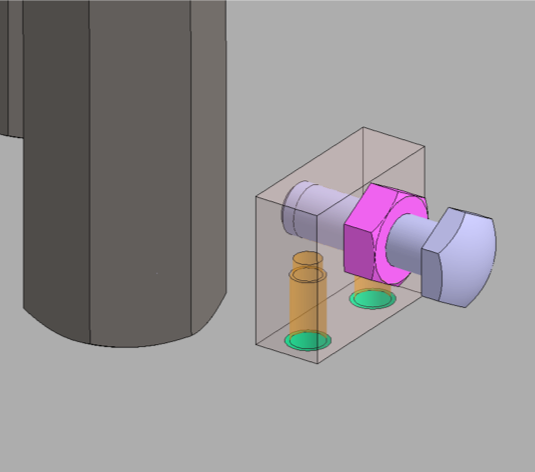

그래서 회전 스테이지의 토대 지주의 위치를 변경했습니다.

회전 스테이지 토대의 지주 위치 변경

| Before | After |

|---|---|

|

|

또한 동시에 너트의 위치도 고정 블록의 뒷면에서는 맞대기 면 쪽으로 이동시켰습니다. 이것에 의해 공구와 부품의 간섭이 없어지고, 또한 너트가 부딪치는 충격을 받을 수 있게 되어 내구성도 향상되었습니다.

| Before | After |

|---|---|

|

|

조정성 – 조립 시 미세 조정이 용이한 설계 요소 1

조립에 있어서의 조정성을 높이는 설계 사례에는 비용 절감에서도 언급된 센서 브라켓을 판금 부품의 예로 들 수 있습니다. 이는 회전 스테이지 상의 워크 유무를 판별하기 위해 투과 센서를 설치하기로 하고 센서를 고정하기 위한 브라켓을 판금으로 설계하는 예였습니다. 도중 단계에서는 회전 스테이지의 좌우에 각각 브라켓을 설치하는 설계를 들었습니다.

이 설계에 있어서는 브라켓을 고정하는 볼트는 위에서 아래로 꽂기 때문에 볼트 조임 자체는 행하기 쉽게 되어 있습니다. 그러나 좌우 브라켓이 별도의 부품으로 되어 있기 때문에 센서의 위치를 조정하고 싶은 경우에는 좌우 브라켓을 각각 조정해야 합니다.

좌우 브라켓이 별도의 부품으로 되어 있기 때문에 센서 위치를 조정하고 싶은 경우에는 좌우 브라켓을 각각 조정해야 한다

개선을 위해 2개가 있던 브라켓을 일체화시켜 하나로 만드는 설계를 실시했습니다. 또한 이 때 브라켓 고정용 볼트를 통과시키는 홀은 장 홀로 해 둡니다.

이것에 의해, 브라켓을 고정하고 있는 볼트를 조금 푸는 것만으로, 센서의 위치를 조정할 수 있게 되었습니다.

개선을 위해, 2개 있던 브라켓을 일체화시켜, 1개로 하는 설계를 실시한다. 또 이때 브라켓 고정용 볼트를 통과시키는 홀은 장 홀로 해둔다

좌우로 나누어져 있던 브라켓을 하나로 함으로써 센서 위치 조정 시 움직여야 하는 부품을 줄인 부분이 이 설계의 포인트입니다.

조정성 – 조립시 미세 조정이 용이한 설계 요소 2

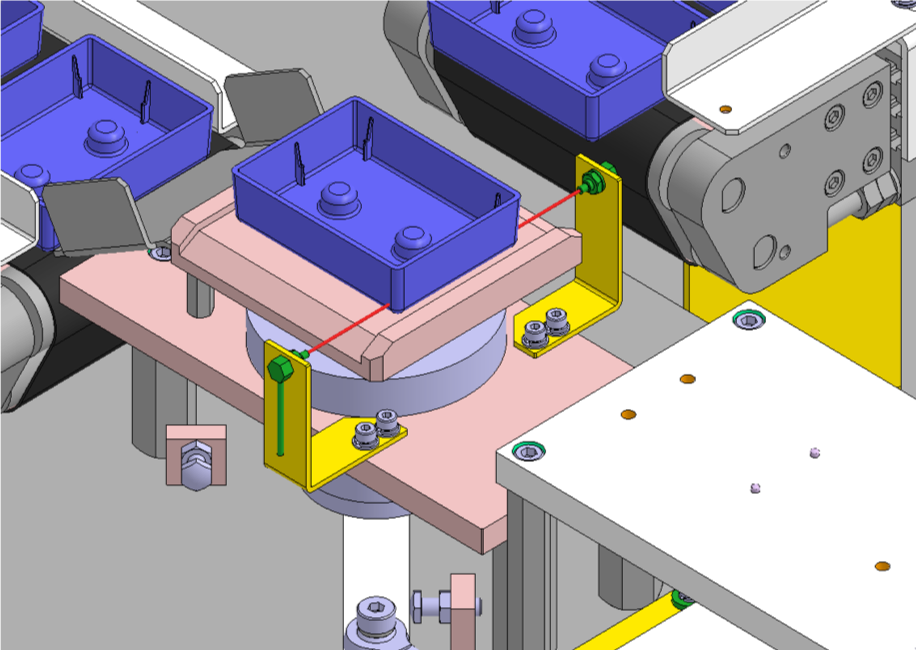

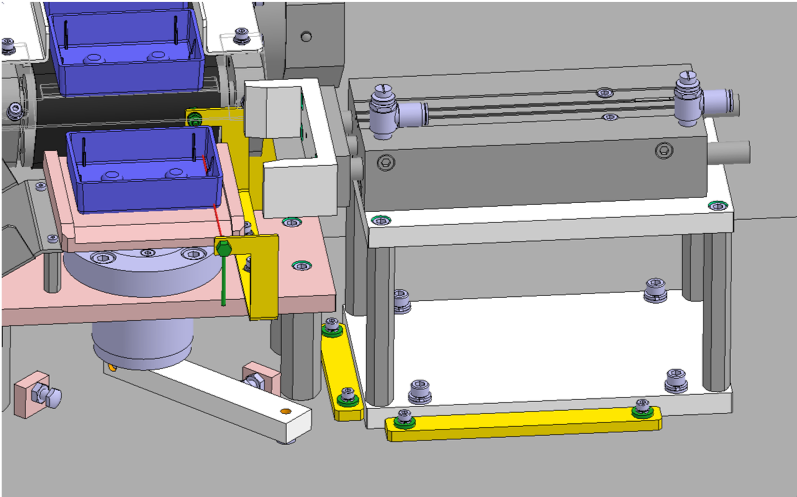

조정성을 높이는 설계의 또 다른 예는 벨트 컨베이어의 위치 조정에 관한 것입니다.

이러한 장치의 경우 컨베이어와 회전 스테이지와의 거리는 세밀한 조정이 필요합니다. 그러나 컨베이어의 위치를 조정하기 위해 컨베이어를 지지하는 다리와 컨베이어를 체결하는 볼트를 풀면 컨베이어의 높이도 변하게 되는 문제가 발생합니다.

거기서 활용되는 것이 아래 그림의 빨간 동그라미로 둘러싼 보조 부품입니다.

벨트 컨베이어 위치 조정

이 보조 부품 설계의 포인트는 컨베이어를 지탱하고 있는 수직 방향으로 설치한 육각 볼트의 머리라는 점입니다. 이에 따라 볼트를 돌리면 컨베이어 높이를 쉽게 조정할 수 있습니다. 또한 볼트의 머리에 지탱되고 있기 때문에 컨베이어와 회전 스테이지와의 거리 조정도 용이합니다.

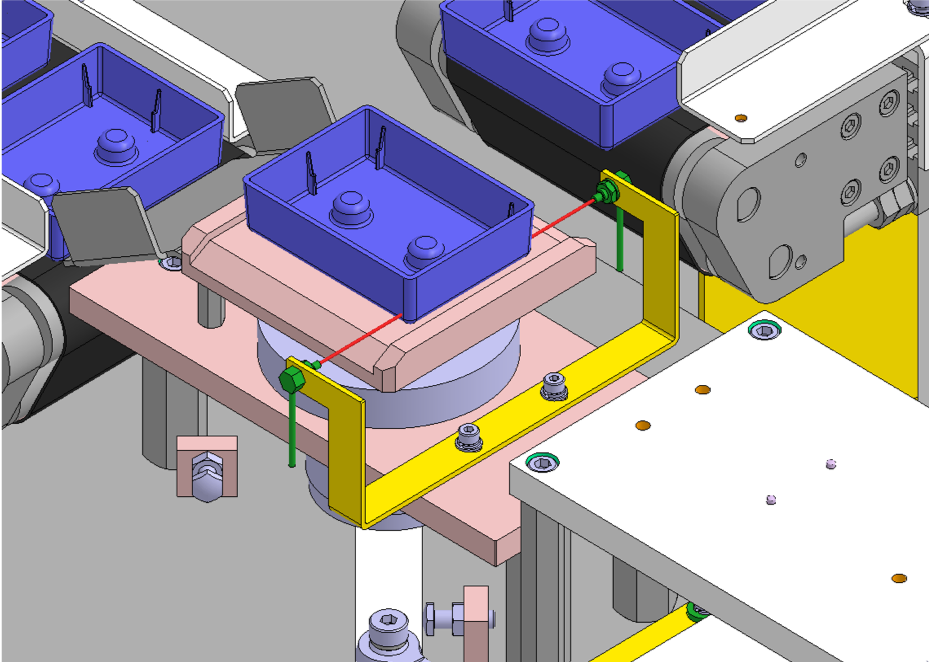

재현성 – 유지 보수 후 원래 상태로 되돌릴 수있는 설계 요소

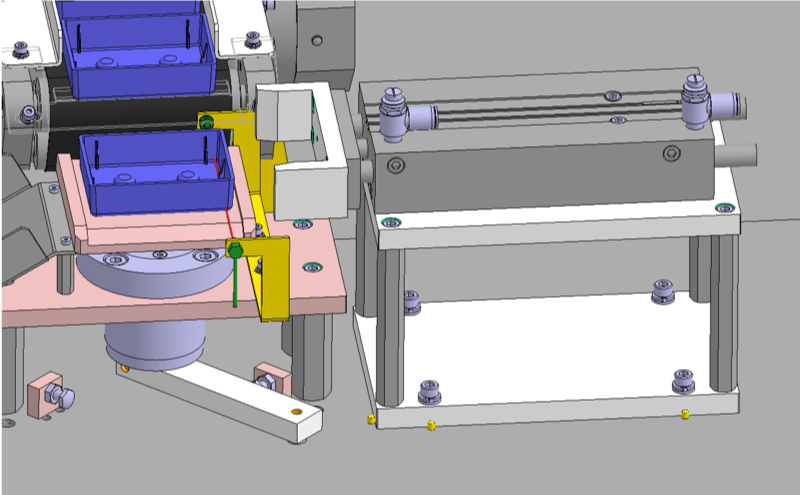

이번 장치에서는 워크의 압출기구가 회전 스테이지의 토대 상부에 있기 때문에 회전 스테이지의 유지보수 시에는 압출기구를 분해하는 등 회전 스테이지를 노출시켜야 합니다.

예를 들어 노출시키기 위해서는 압출기구의 구동부를 분리하고 분해하는 방법도 있지만 유지보수 종료 후 복구를 쉽게 하기 위해 압출기구가 타고 있는 받침대마다 분리하는 방법도 있습니다.

이러한 경우에는 압출 기구의 받침대와 회전 스테이지의 위치 관계에 대해 재현성을 갖게 하는, 즉 원래의 위치를 부품에 기억시키는 설계가 필요하게 됩니다.

그래서 회전 스테이지와 압출 기구의 위치 조정이 끝난 후 아래 그림과 같이 압출 기구의 토대에 맞게 위치 결정용 파츠를 설치하는 방법을 채택했습니다.

회전 스테이지와 압출 기구의 위치 조정이 끝난 후 압출 기구의 토대에 맞도록 위치 결정용 파츠를 설치하는 방법을 채택

이 때의 포인트는 위치 결정용 부품을 토대로 고정하기 위한 절단 홀을 볼트의 직경에 대해 비교적 여유를 가진 설계로 해 두는 것입니다. 이것에 의해, 볼트를 조금 느슨하게 한 상태에서, 위치 결정 파츠를 밀어내기 기구의 토대에 딱 빈틈없이 맞추어 설치할 수 있게 됩니다. 메인터넌스로 압출기구를 토대마다 떼어낸 후에는 이 위치결정의 파트에 맞추어 토대를 고정하면 회전 스테이지와 압출기구의 위치관계에 재현성을 갖게 됩니다.

회전 스테이지와 압출기구의 위치관계를 현장에서 세밀하게 조정할 필요가 없는 경우에는 아래 그림과 같이 3개의 노크핀으로 압출기구의 토대위치를 지정하는 방법도 있습니다.

3개의 노크핀으로 밀어내기 기구의 토대 위치를 지정하는 방법도 있다

정리

현장에서 조립 및 유지보수가 용이한 판금 부품의 설계에 대해 조립성, 조정성, 재현성이라는 3가지 관점에서 해설해 왔습니다. 「현장 친화적인 설계」라고 하면 막연하지만, 이 세 가지 요소가 충족되고 있는지를 체크해 보면 억제해야 할 포인트도 알기 쉬워집니다. 조립이나 조정, 재현할 때 어떤 작업이 이루어질지 상상하면서 설계하는 것이 중요해집니다.