3D 기계 설계에서는 기본적인 강도를 계산하는데, 어떻게 해도 강도 부족이 원인인 불량은 없어지지 않습니다. 이는 개개의 부품의 강도를 완벽하게 계산하지 않는 것이 이유입니다. 그러나 설계자가 깜빡하고 계산하지 않은 것은 아닙니다. 계산할 수 없었던 것입니다. 그 대책으로 3D CAD를 사용하면 부품의 강도를 의식해 기계를 설계할 수 있도록 했습니다.

목차

부품의 강도란

강도의 정의는 재료가 가진 변형이나 파괴에 대한 저항력을 말합니다. 간단히 말하자면, 수지 부품은 손으로 휠 수 있지만, 동일한 형상의 철제 부품은 손으로 휠 수 없기 때문에 강도가 있다고 할 수 있습니다. 기계 설계에 관한 학문에 “재료 공학”이 있는데, 강도에 관한 요소로 “응력”과 “변형”이 있고 계산 방법도 확립되어 있습니다.

왜 강도를 계산할 수 없는가

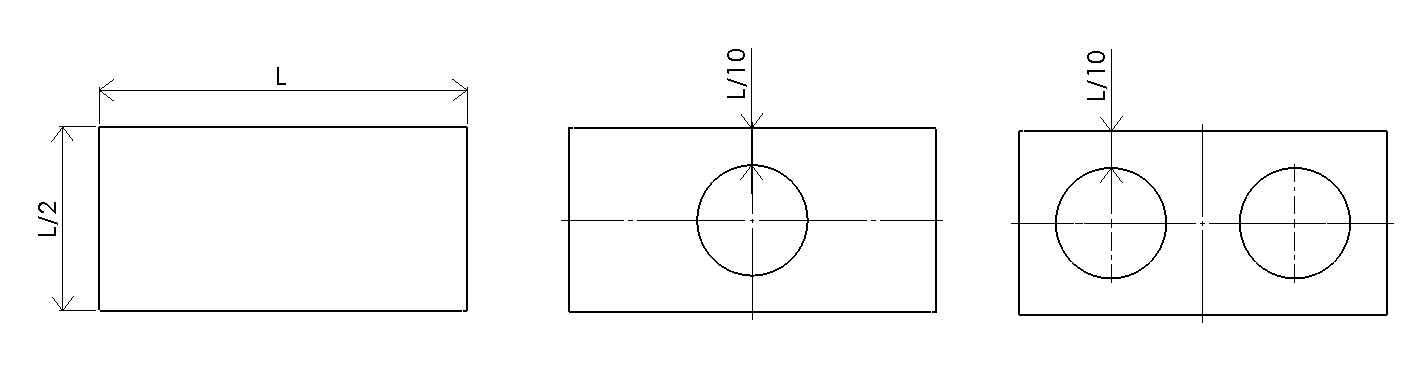

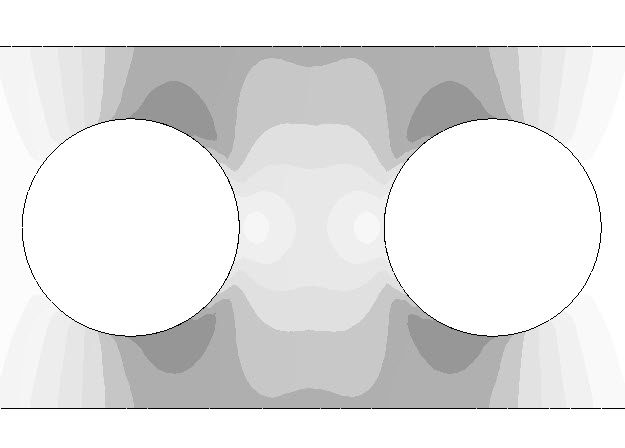

기계를 구성하는 부품에서 완벽하게 강도를 계산할 수 있는 것은 그리 많지 않습니다. “기어”, “볼트”, “대들보” 등입니다. 이유는 재료 역학의 공식으로 간단히 계산할 수 있는 단순 형상이기 때문입니다. 그러나 그 외의 부품 형상은 단순하지 않기 때문에 공식을 사용할 수 없습니다. 따라서 설계자는 경험과 감으로 강도를 추측하여 마지막에 시제작품 실험에서 추측이 맞는지 검증합니다. 그 결과, 추측이 틀릴 때마다 설계를 변경해야 해서 개발 기간이 연장됩니다. 아래 그림의 예로 설명하자면, 왼쪽의 판금 부품은 단순 형상이기 때문에 공식으로 계산할 수 있지만, 홀이 가공되어 있는 2개의 판금 부품은 강도를 계산할 수 없습니다. 그렇다면 부품 중앙에 하중이 가해질 경우, 홀이 1개인 경우와 2개인 경우 중 어떤 것이 강도가 높을까요?  홀이 적은 쪽이 면적이 크고 강도가 높을 것으로 추측되는데 정말 그럴까요? 설계자는 날마다 이러한 판단을 경험과 감을 통해 합니다. 실제 강도를 CAE로 해석한 응력 분포는 다음과 같습니다.

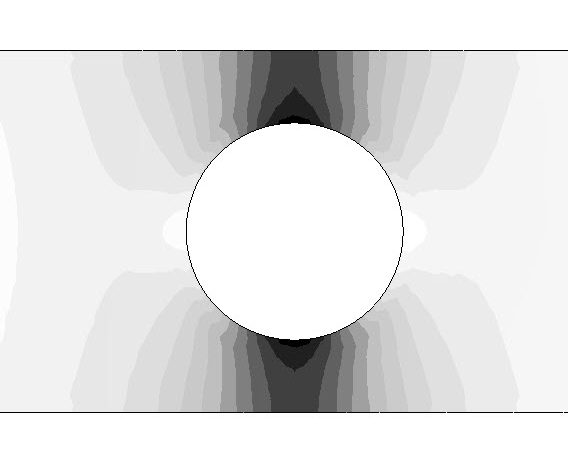

홀이 적은 쪽이 면적이 크고 강도가 높을 것으로 추측되는데 정말 그럴까요? 설계자는 날마다 이러한 판단을 경험과 감을 통해 합니다. 실제 강도를 CAE로 해석한 응력 분포는 다음과 같습니다.

홀이 1개인 판금 부품이 색이 짙은 응력이 높은 부분이 많아 강도가 낮다는 것을 알 수 있습니다. 실은 추측과 반대인 결과가 된 셈입니다.

홀이 1개인 판금 부품이 색이 짙은 응력이 높은 부분이 많아 강도가 낮다는 것을 알 수 있습니다. 실은 추측과 반대인 결과가 된 셈입니다.

3D CAD에서 강도를 가시화하다

경험과 감에 의한 강도 검토는 대면 진찰만으로 체내의 병소를 알아 맞추는 것과 같습니다. 실제로 의사는 엑스선, MRI 등을 이용해 체내의 병소를 가시화하여 정확히 진단합니다. 3D CAD에서는 CAE라 불리는 해석 툴을 이용할 수 있어, 위의 그림과 같이 부품의 응력 분포를 가시화할 수 있습니다. 이것으로 경험과 감에 의존하지 않고 정확하게 진단할 수 있기 때문에 강도를 의식한 설계가 가능해집니다.

항상 강도를 의식한 설계

설계 중인 부품 형상은 날마다 변화합니다. 3D CAD와 연동된 CAE는 부품의 변화에 맞게 강도를 가시화할 수 있기 때문에 설계자는 항상 강도를 의식한 설계가 가능해 재작업 절감과 품질 향상을 통해 개발 기간을 단축할 수 있습니다. *현재 CAE는 설계자가 전자식 탁상 시계 대신 이용할 수 있을 정도로 조작이 간단해져, 설계자에게 적극적으로 이용되는 설계자 CAE라 불리고 있습니다.