절삭 가공은 대표적인 기계 가공 중 하나로 주로 금속에 대해 커터로 자르거나 깎는 가공입니다. 연필 깎기나 목재를 깎는 것을 떠올리면 될 것입니다. 이번에는 절삭 가공의 종류와 절삭 가공으로 제작할 수 있는 부품 예를 소개합니다. 또한 절삭 가공에 흔히 사용되는 재료와 가공·설계 포인트에 대해서도 해설합니다.

목차

절삭 가공의 종류

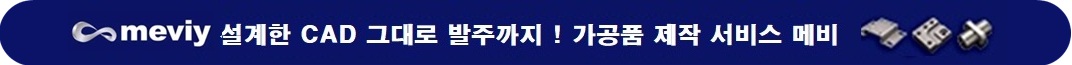

절삭 가공은선반 가공(선삭 가공), 밀링 가공, 타공 가공의 크게 3종류로 나눌 수 있습니다. 선반 가공은 공작물을 회전시켜 깎는 공작 방법이고 밀링 가공이나 타공 가공은 커터를 회전시켜 깎는 공작 방법입니다.

- 선반 가공(선삭 가공) 공작물을 고속으로 회전시켜 그곳에 커터를 대고 재료를 깎습니다. 공작물이 회전하므로 원통형 부품을 제작할 때 적합합니다. 원통의 바깥 둘레를 깎거나 원통 내부에 홀을 가공하거나 수나사를 가공합니다. 수동으로 다양하게 가공하는 범용 선반과 컴퓨터 프로그램을 통해 이동 가공하는 NC 선반, CNC 선반이 있습니다.

- 밀링 가공 밀링 가공에서는 고정된 공작물에 고속으로 회전하는 커터를 대고 가공합니다. 정면 밀링, 엔드밀, 홈 밀링, 플레인 밀링 등의 공구로 면을 깎아내거나 단이나 홈을 파내는 등 다양한 가공이 가능합니다. 공구 교환이나 공구 제어 등을 모두 수동으로 하는 범용 밀링 머신이나 공구 제어를 자동으로 하는 NC 밀링 머신, 공구 교환도 자동으로 하는 MC(머시닝 센터)가 있습니다. NC나 MC 속에는 공구의 위치만이 아니라 공구나 공작물의 기울기도 제어하는 3축 가공기나 5축 가공기로 불리는 가공기도 있습니다. 원통형인 것을 가공하는 선반과 달리 블록 모양의 재료에서 복잡한 형상을 깎아내거나 홈이나 홀 등을 가공하는 등 폭넓은 가공이 가능합니다.

- 타공 가공(드릴 프레스) 일반적으로는 「홀을 가공할 뿐」이라고 생각하기 쉬운 드릴 프레스지만 사용하는 공구에 따라 다양하게 가공할 수 있습니다. 홀의 정밀도를 높이는 리머와 홀 내경을 넓히는 보링, 나사 절삭 가공 등입니다.

절삭 가공으로 제작할 수 있는 부품

절삭 가공으로 만들 수 있는 부품은 어떤 형상일까요. 여기에서는 우선 이미지를 가지기 위해 대표적인 부품 예를 소개합니다.

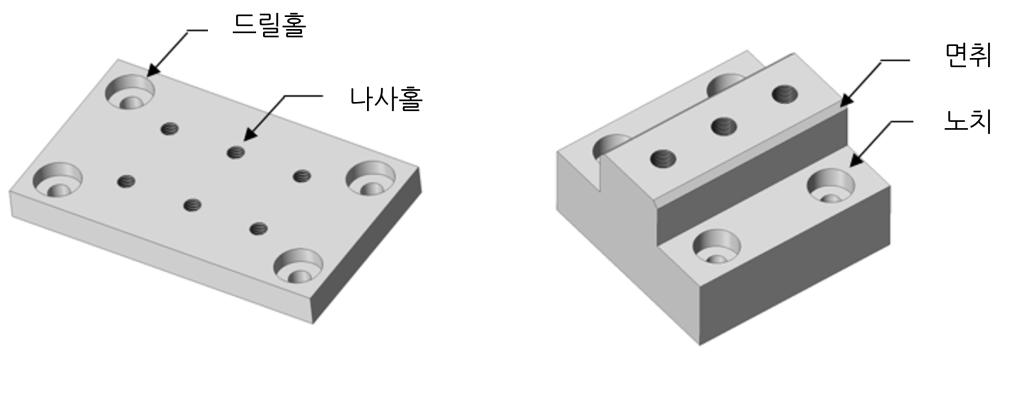

- 1~2축 가공품 한 방향에서 홀을 가공하거나 절삭을 넣어 만들어지는 형상이 가장 쉽게 제작할 수 있는 부품입니다. 홀 가공과 같이 1축 방향만의 가공이나 같은 높이에서 윤곽을 가공하거나 홈을 넣거나 하는 평면적인 가공도 비교적 간단한 가공입니다. 아래 예와 같이 평평한 판에 나사 홀이나 드릴 홀 등을 가공하기만 한 베이스 플레이트나 일부 노치나 모따기 처리한 블록 등이 전형적입니다. 홀이나 노치와 더불어 윤곽, 포켓(홈) 가공도 가능합니다.

- 다면 가공품 1~2축 가공품을 1방향만이 아니라 여러 방향에서 처리한 것 같은 가공품입니다. 왼쪽 그림의 브래킷과 같이 1방향에서 윤곽 형상, 홀 가공, 포켓 가공, 노치 가공 외에 가로 방향에서 홀 가공 처리했습니다. 오른쪽 그림의 하우징은 가로 방향에서 홈 가공, 다른 방향에서 홀 가공 처리했습니다. 이와 같은 가공은 소재를 뒤집어 방향을 바꿔 각각의 방향에서 형상 가공을 합니다. 1방향부터 가공 처리한 후 소재를 뒤집어 다시 고정하는데 이러한 작업을 설정 교체라고도 합니다.

- 3축 가공 1방향에서 가공해도 매끄러운 국면(자유 곡면 등)을 깎는 방법을 동시 3축 가공이라고 합니다. 곡면을 따라 볼 엔드밀이라는 선단이 둥근 커터를 이동하여 마감합니다. 왼쪽 그림과 같이 자유 곡면을 가진 부품은 물론 오른쪽 그림과 같이 사람이나 동물을 스캔한 듯한 곡면도 가공할 수 있습니다. 곡면을 따라 3차원적으로 동시에 주축을 움직여야 하므로 3차원 가공에 대응한 CAM(Computer Aided Manufacturing)이라는 전용 애플리케이션으로 NC 프로그램을 작성합니다. 사출 성형 부품 등의 금형 절삭 가공 등에서도 자주 사용되는 가공 방법입니다.

- 다축 가공품 블록형이 아닌 전체적으로 복잡한 형상을 한 부품도 가공할 수 있습니다. 소재를 여러 방향으로 다시 고정하거나 5축 가공기라는 최신 기계를 사용하면 다면적인 복잡 형상 제작이 가능합니다. 항공기 부품 등에서 다용되는 가공 방법입니다. 아래 그림은 전형적인 항공기 부품의 형상(이미지)입니다. 자유 곡면과 홀 가공 등이 조합되어 있어 보스가 서 있거나 전체적으로 슬림한 형상으로 되어 있는 등 복잡하고 얇은 구조가 많은 것이 특징입니다.

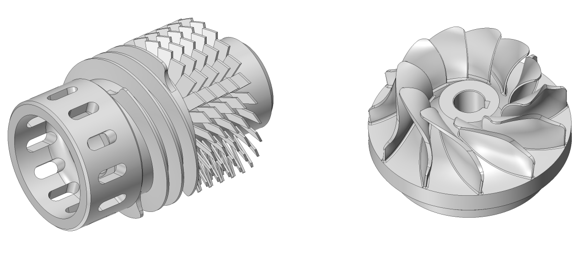

- 동시 다축 가공 최신 5축 가공기나 복합 가공기 중에도 공구의 움직임과 동기하여 소재도 빙글빙글 회전시키면서 가공하는 동시에 가공에 의해서만 가공할 수 없는 형상도 있습니다. 왼쪽 그림과 같은 로터 블레이드라는 형상(동시 4축)이나 오른쪽 그림 임펠러와 같은 형상(동시 5축)이 전형적입니다. 이와 같이 일정한 소재 방향에서만 가공해야 하는 복잡한 형상 가공에도 절삭 가공은 강점을 발휘합니다.

절삭 가공의 구체적인 작업에 대하여는 여기 기사에서 해설하고 있습니다. 절삭 가공을 유사 체험해 보자!

절삭 가공의 재료

절삭 가공이 불가능한 것은 도기처럼 깨지기 쉬운 취성 높은 소재나 고무처럼 끈기 있고 탄력 있는 소재입니다. 절삭 가공은 그 이외의 금속 재료나 목재, 일부 수지 재료 등 매우 폭넓은 재료를 가공할 수 있습니다. 그러나 역시 재료에 따라 절삭하기 어렵거나 절삭 가공에 비용이 들기 때문에 주의가 필요합니다. 기본적으로 단단한 것은 깎기 어렵고 비용이 상승한다고 생각하면 될 것입니다.

- 철계 재료 S45C나 SS400과 같은 일반적인 철강 재료는 절삭 가공 재료로 아주 흔히 사용됩니다. 담금질 등의 표면 처리를 하게 되면 딱딱해져 버려 담금질은 절삭 가공 후에 하는 것이 일반적입니다.

- 스테인리스계 재료 SUS304 등 스테인리스강도 절삭 가공 가능하지만 일반적인 철강 재료에 비해 단단해서 공구 수명이 짧아집니다. 또한 가공에 시간이 걸리므로 비용도 올라가게 됩니다.

- 알루미늄 A2017(두랄루민)이나 A5056과 같은 알루미늄계 재료는 기본적으로 매우 절삭 가공하기 쉬운 소재입니다. 그러나 철계 재료 등에 비해 강도가 떨어지거나 재료 자체의 비용이 비싸지기 쉽습니다. 또한 용접 등 다른 가공에는 적합하지 않을 수도 있으므로 주의해야 합니다.

- 수지 엔플라(엔지니어링 플라스틱)라는 공업용 수지도 절삭 가공할 수 있습니다. ABS나 폴리에틸렌 등의 소재로 기어를 제작하거나 시제작으로 절삭 가공품을 사용하는 경우도 있습니다. 또한 PET나 아크릴, 폴리카보네이트 등의 투명 수지 소재는 복잡한 형상을 깎아내는데 적합하지 않지만 타공이나 노치 등의 절삭 가공이 가능합니다. 투명 수지 판에 관통 홀을 가공하고, 기계의 창 부분 등에 볼트로 고정하는 등의 활용이 가능합니다.

- 기타 티타늄과 인코넬, 텅스텐 등은 대단히 단단한 금속으로 가공이 어렵습니다. 특별한 이유가 없는 한 절삭 가공에는 이들 재료를 사용하지 않는 편이 좋을 것입니다.

절삭 가공의 주의점

절삭 가공 시 공구와 재료의 마찰로 열이 발생합니다. 따라서 열에 약한 재료의 경우 변형되거나 재료의 성질이 변화될 수 있습니다. 이런 경우는 절삭유나 쿨런트를 사용하거나 가공 속도를 조정하는 등의 노력이 필요합니다. 또한 가공 후 발생하는 버에도 주의해야 합니다. 재료나 가공의 종류에 따라 발생 상황은 변화하지만 절삭 가공을 했을 때 버가 발생할 가능성은 높다고 생각합시다. 버가 있으면 부품의 기능에 장애가 되거나 사용자나 가공자가 부상을 입거나 하는 경우도 있습니다. 미리 버에 대한 대책도 생각해 두도록 합시다.

절삭 가공품 설계 시의 포인트

절삭 가공 현장의 시선에서 구체적인 설계 포인트를 2가지 소개합니다.

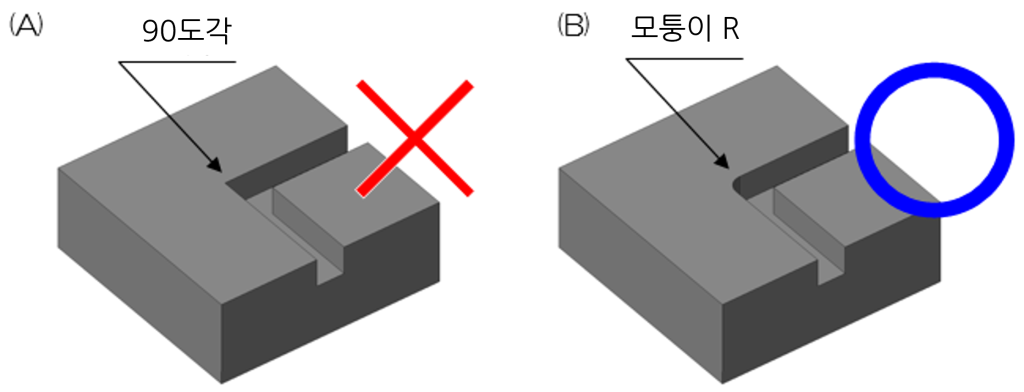

- 코너 R을 설계에 포함시킨다 절삭 가공에서는 「커터가 회전한다」에 따라 커터 반경만큼의 R(코너 R)이 반드시 붙어 다닙니다. 특히 3면 벽으로 둘러싸인 모퉁이부에는 어딘가에 코너 R이 붙습니다.

이와 같은 형상을 가공할 때는 반드시 어디에 코너 R을 붙일 것인지 도면 속에 명기해 주십시오. 어디에도 지시가 없으면 「어디에 R을 붙이면 좋습니까?」 라는 문의가 들어오고 경우에 따라 「가공이 어렵습니다!」 라고 거절당할 지도 모릅니다.

이와 같은 형상을 가공할 때는 반드시 어디에 코너 R을 붙일 것인지 도면 속에 명기해 주십시오. 어디에도 지시가 없으면 「어디에 R을 붙이면 좋습니까?」 라는 문의가 들어오고 경우에 따라 「가공이 어렵습니다!」 라고 거절당할 지도 모릅니다. - 가공을 고려하여 홀을 설계한다 절삭 가공에서 가장 문제되기 쉬운 것이 홀입니다. 홀과 관련해서 가장 문제를 일으키는 요인이 예비 홀이라는 존재입니다. 나사 홀로 하든 리머 홀을 가공한다고 해도 우선 예비 홀을 가공해야 합니다. 관통 홀이라면 문제되는 일은 적지만 도중에 홀이 막혀 있는 「블라인드 홀」에 탭이나 리머를 가공할 경우는 주의해야 합니다.

이번에는 2가지 소개했지만 그 외에는 가공 형상의 깊이와 언더컷, 설정 교체을 가급적 줄인다는 설계 포인트가 있습니다. 절삭 가공 부품의 효과적인 설계 요령은여기의 기사에서 상세하게 설명하고 있습니다.

정리

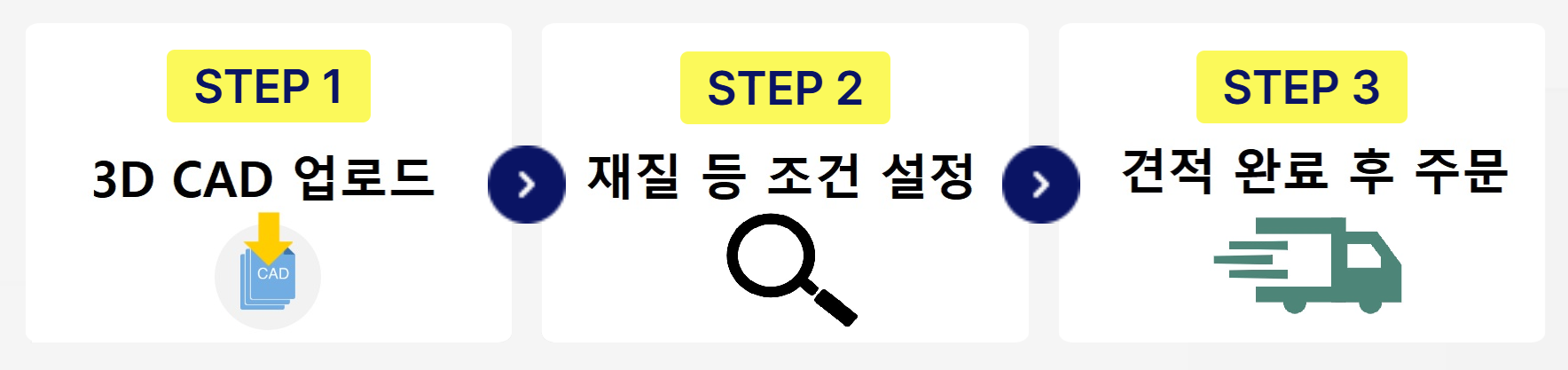

절삭 가공의 공작 기계에는 가공물을 회전시켜 가공하는 선반, 가공물을 고정하고 커터를 회전시켜 가공하는 밀링 머신, 홀을 가공하는 드릴 프레스가 있습니다. 목적으로 하는 형상에 따라 가공기의 종류와 가공 축의 수 등을 선택합니다. 철계 재료나 알루미늄계 재료, 수지 등 폭넓은 재료를 가공할 수 있지만 도기처럼 깨지기 쉬운 소재나 고무처럼 탄력과 끈기 있는 소재는 가공하기 어렵습니다. 절삭 가공품을 설계할 때는 가공기의 성질이나 커터의 형상을 고려하면서 설계합시다. 한국미스미 meviy에서는 스틸이나 알루미늄, 스테인리스재를 절삭 가공할 수 있습니다. 지금 바로 3D CAD 데이터를 meviy에 업로드하여 견적 받아 보세요.