절단 가공은 가공물을 잘라 나눌 때 사용되는 가공입니다. 한편 전단 가공은 절단 가공과 아주 유사한 말로 절단 가공의 일종입니다. 여기에서는 금속판에 대한 절단 가공과 전단 가공의 종류와 특징에 대해 해설합니다.

목차

절단 가공과 전단 가공의 차이와 종류

절단 가공은 가공물을 잘라 각각 다른 물체로 분리하는 것을 말합니다. 절단은 제조업만이 아닌 우리의 평소 생활 속에서도 많이 이용되고 있는 가공의 하나입니다. 또한 절단과 매우 비슷한 말로 전단이 있습니다. 여기에서는 절단 가공과 전단 가공의 차이와 절단 가공의 종류에 대해 해설합니다.

절단 가공과 전단 가공의 차이

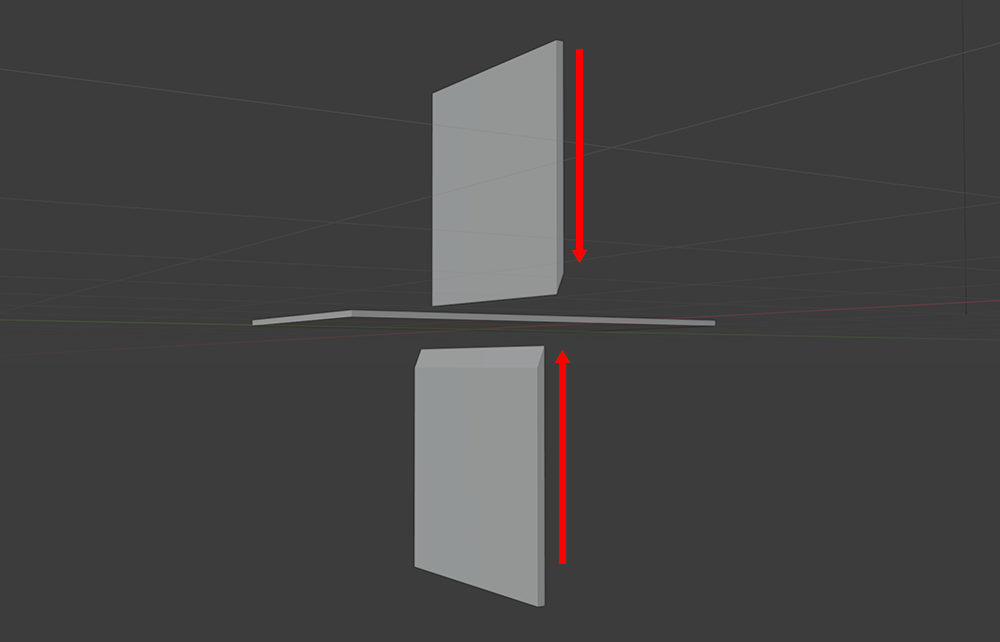

절단이란 물건을 잘라 버린다, 분리한다는 것을 의미합니다. 즉 절단 가공이란 가공물을 분리하는 가공입니다. 톱과 같은 커터로 조금씩 깎아 절단하거나 아크 등으로 녹여 자르는 등 절단 방법에는 다양한 방법이 있습니다. 전단 가공은 이와 같은 절단 가공 중 하나입니다. 전단이란 물체를 어긋나는 방향으로 작용하는 엇갈리는 힘을 의미합니다. 물체에 대하여 가까운 곳에서 어긋나는 힘이 작용하면 물체는 힘의 방향에 맞게 변형되려고 합니다. 그리고 완전히 변형할 수 없게 된 곳에서 파괴적인 절단이 시작됩니다. 이것이 전단의 구조입니다. 우리에게 가장 흔한 전단을 이용한 도구 중 하나가 「가위」입니다. 가위는 종이에 대하여 상하로 엇갈리는 힘을 이용하여 종이를 절단하는 것입니다.

절단 가공의 종류와 특징

절단 가공은 절단에 사용하는 것에 따라 다음 5가지로 분류됩니다.

- 가스 절단: 가스를 연소시킨 열로 강재를 용해, 절단합니다. 가스 절단기를 사용하여 용접처럼 아세틸렌 가스를 연소시켜 그 불꽃으로 재료를 녹입니다. 빛을 반사하기 쉬운 소재나 비교적 두꺼운 판이라도 절단할 수 있는 것이 장점입니다. 한편 900도 가까운 고온에서 가공하므로 열로 인한 변형이나 재료의 변질이 발생할 수 있습니다. 또한 스테인리스강이나 알루미늄같이 잘 산화되지 않는 소재는 절단할 수 없는 것도 단점입니다.

- 기계 절단: 공작 기계에 의한 기계적인 힘을 이용하여 절단하는 방법입니다. 사용하는 기계에 따라 다양한 방법이 있지만 절삭이나 전단이 주된 방법입니다. 절삭에서는 그라인더 등을 이용하여 재료를 조금씩 자르거나 깎으면서 절단합니다. 전단에서는 프레스기나 시어 커터 등을 이용합니다. 절삭, 전단 모두 절단 속도가 빠른 것이 장점입니다. 절삭에 의한 절단에서는 상당히 두꺼운 재료까지 가공할 수 있지만 전단에서는 너무 두꺼운 재료는 가공할 수 없습니다.

- 워터제트 가공: 물 또는 물에 연마제를 섞은 것을 미세한 노즐에서 분사하여 그 힘을 사용하여 재료를 절단하는 방법입니다. 가공열이 발생하지 않고 티타늄과 같이 다른 방법으로는 절단하기 어려운 재료도 가공할 수 있습니다. 물에 젖으면 안되는 것은 가공할 수 없습니다.

- 전기 절단(플라즈마 절단): 전기를 방전시켰을 때 발생하는 아크(플라즈마) 열로 재료를 녹여 절단하는 방법입니다. 가공물과 전극 사이에 아크를 발생시키므로 전기를 통하는 소재만 절단할 수 있습니다. 한편 가스 절단으로는 가공할 수 없는 스테인리스강이나 알루미늄 등도 가공 가능합니다. 또한 가스나 레이저보다 두꺼운 재료의 절단이 가능하고 운영 비용도 저렴한 것이 장점입니다.

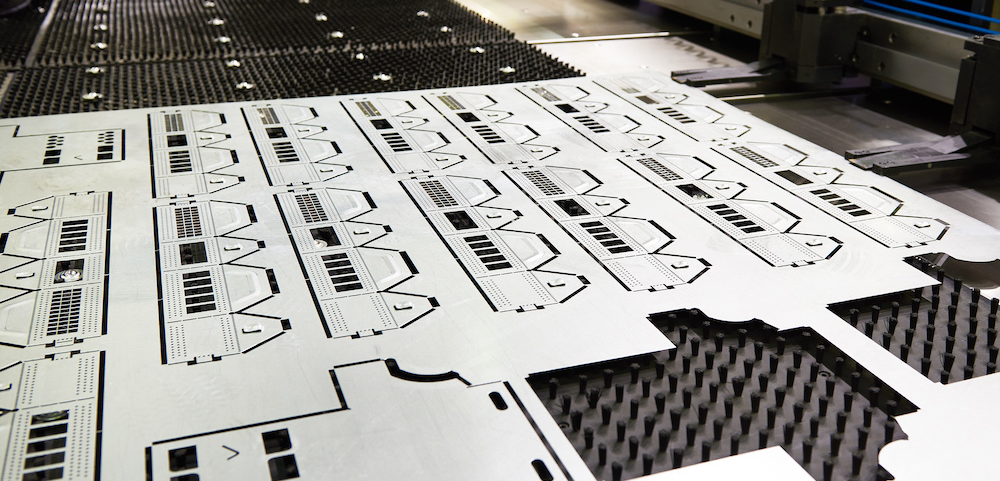

- 레이저 절단: 레이저광을 렌즈로 집약해서 그 열로 재료를 녹여 절단합니다. 레이저는 빛과 같은 성질을 가져 예전에는 빛을 반사하기 쉬운연마재나스테인리스강등의 가공은 어려웠습니다. 그러나 최근에는 그와 같은 소재라도 가공할 수 있는 기계가 증가하고 있습니다. 복잡하고 정밀한 형상을 깔끔한 절단면으로 가공할 수 있는 것이 장점이지만 기계 가격이 고가거나 두꺼운 소재를 가공할 수 없는 것이 단점입니다.

전단 가공의 종류와 특징

전단 가공은 절단 가공의 일종이지만 전단 가공에는 다양한 가공이 있고 공정이나 목적에 따라 구분하여 사용되고 있습니다. 여기에서는 대표적인 전단 가공을 5가지 소개합니다.

- 시어링(절단) 가공: 코일재나 표준재와 같은 큰 재료부터 가공하기 쉬운 소정의 사이즈로 재료를 분리하는 가공입니다. 제조 현장에서 사용되는 가공기에 들어가는 사이즈의 판자를 잘라내는 작업이라고 생각하면 좋을 것입니다. 주로 시어링 머신이라는 기계가 사용됩니다. 가공 비용이 비교적 저렴한 것이 특징이지만 두께 있는 소재의 가공은 어려워집니다.

- 타발 가공(펀칭 가공): 타발 가공이라는 이름대로 금속 판에서 목적하는 형태를 쳐서 뽑아내는 가공입니다. 절삭 가공의 기본이라고도 합니다. 종이를 파일할 때 사용하는 타공 펀치와 비슷합니다. 금형을 사용하여 빼기 때문에 같은 형상의 대량 생산에 적합한 것이 특징입니다.

- 노치 가공(노칭 가공): 금속판의 가장자리 일부만을 잘라내서 노치 형상을 만드는 가공입니다. 다른 가공과 달리 부분적으로 잘라내는 것이 특징입니다. 타발 가공 후 노치만 추가하려는 경우나 모터의 코어처럼 노치가 많은 형상을 만들 때 사용됩니다.

- 테두리 처리 가공(트리밍 가공): 이미지 등에 이루어지는 「트리밍」과 마찬가지로 가공물 바깥 둘레의 남은 부분을 잘라내는 가공입니다. 이미 다른 가공이 끝난 제품에 이루어지는 경우도 많은 것이 특징이고 공정 어디에 트리밍을 넣을지는 비용 절감의 포인트도 됩니다.

- 분할 가공: 분할 가공은 시어링 가공과 매우 비슷한 가공이지만 분단된 파츠 사이에 파기되는 여분 살이 존재하는 것이 특징입니다. 삼각김밥의 포장 필름에서 꼭지점의 테이프를 당기면 중앙의 필름이 가늘게 찢어져 필름이 좌우로 분할되는 것 같은 이미지입니다.

전단 가공에서 사용되는 기계는 4종류

전단 가공은 절단 가공의 분류에서 기계 절단에 해당합니다. 따라서 전단 가공에는 다양한 기계가 사용됩니다. 여기에서는 전단 가공에서 사용되는 주된 기계의 종류와 특징에 대해 해설합니다.

시어링 머신

시어링 머신은 가위와 같이 위아래 날에 재료를 끼워 절단하는 기계입니다. 프레스 기계의 일종입니다. 가위로 종이를 자를 때와 마찬가지로 너무 얇고 부드러운 소재는 재료가 날 틈새를 따라 변형되어 버리므로 자를 수 없습니다. 또한 너무 두꺼운 소재도 전단에 저항하는 힘이 커져버려 자를 수 없습니다. 재료에 따라 자를 수 있는 두께가 정해져 있습니다.

프레스 기계

프레스 기계는 프레스 가공에 사용되는 기계로 틀에 재료의 판을 끼워 높은 압력을 가해 변형시키는 기계입니다. 사용하는 틀에 따라 재료를 자르거나 빼거나 구부리는 등 다양한 가공이 가능합니다. 타발 가공 외에 노치 가공 및 테두리 처리 가공, 분할 가공을 할 수 있습니다. 전용 틀을 사용하여 같은 형상을 대량 생산하는데 적합하고 숙련된 장인이 아니어도 정밀도 높은 가공이 가능한 것이 특징입니다.

터릿 펀치 프레스

터릿 펀치 프레스는 프레스 기계의 일종으로 범용 금형을 세트하여 가공하는 기계입니다. 터릿펀이라고도 합니다. 사용되는 범용 금형은 원형이나 각형 등 홀 형상으로 사용되는 것이 많고 이들 형상을 가까운 곳에 연속으로 타발하여 다양한 형상으로 가공할 수 있습니다. 타발 가공 및 타공 가공에 사용되는 기계입니다. 범용 금형을 사용하여 소량 다품종에도 대량 생산에도 대응 가능합니다.

파인 블랭킹 프레스

파인 블랭킹 프레스는 프레스 기계의 일종으로 정밀 전단 가공에 사용되는 기계 중 하나입니다. 판재를 뽑는 부분도 그렇지 않은 부분도 위아래로 끼고 압력을 가하면서 타발합니다. 판재를 강하게 누르고 있으므로 스테인리스강처럼 가공하기 어려운 소재라도 가공할 수 있어 높은 정밀도로 타발이 가능합니다. 자동차용 정밀 부품의 가공법으로서 실적이 증가하고 있는 가공 방법입니다.

절단 가공·전단 가공 시 주의점

판재의 절단 가공이나 전단 가공은 가공 구조로 인해 주의해야 하는 포인트가 있습니다. 여기에서는 절단 가공과 전단 가공의 주의점에 대해 해설합니다.

절단 가공의 주의점

절단 가공에서는 판 두께에 주의해야 합니다. 기본적으로 절단 가공은 재료가 두꺼워지면 가공하기 어려워집니다. 강재의 경우 가공하기 쉬운 재료의 두께는 다음과 같습니다.

- 강판: 두께 13mm 이하

- 산형강: 두께 13mm 이하

- 환강: 봉 직경 13mm 이하

전단 가공의 주의점

전단 가공도 절단 가공의 일종이지만 가공할 수 있는 판 두께의 기준은 조금 얇아집니다.

- 강판: 두께 9mm 이하

- 산형강: 두께 9mm 이하

- 환강: 봉 직경 10mm 이하

또한 전단 가공의 경우 단면의 정밀도와 전단력을 주는 공구(펀치와 받침대)의 클리어런스에 주의해야 합니다. 예를 들어 두꺼운 재료를 가공할 때는 얇은 재료를 가공할 때에 비해 펀치와 받침대의 클리어런스를 크게 잡아야 합니다. 그러나 클리어런스가 크면 전단 시 처짐이 커집니다. 또한 버가 발생할 수도 있어 전단 가공 후 연마나 버 제거 등의 가공이 필요한 경우가 있습니다.

정리

절단 가공은 재료를 잘라 나누는 가공으로 절단 가공의 일종에 전단 가공이 있습니다. 전단 가공은 재료에 대해 어긋나는 힘인 전단력을 사용하여 재료를 분리하는 방법입니다. 절단 방법에는 가스 절단 및 기계 절단 외에 전기 절단, 레이저 절단이 있습니다. 전단 가공에는 시어링 가공 및 타발 가공, 노치 가공, 테두리 처리 가공, 분할 가공 등이 있습니다. 전단 가공은 시어링 머신이나 프레스 기계 외에 터릿 펀치 프레스, 파인 블랭킹 프레스가 사용됩니다. 절단 가공은 판 두께에 주의해야 하고 대체로 13mm 이하까지가 가공 가능하다고 생각해 두면 좋을 것입니다.