수지 재료는 부품의 다기능화에 최적이지만, 과거 사례를 보면 다양한 문제를 일으키고 있는 것도 사실입니다. 많은 수지 부품은 사출 성형으로 제조되기 때문에 성형 불량이 제품 불량의 원인으로 이어지는 경우가 많아 원인 분석이 어려워 설계자를 괴롭히고 있습니다. 과거 사례를 조사하여 불량의 원인을 파악할 수 있고, 적절한 수지 재료의 사용법을 배울 수 있습니다.

목차

과거 불량 사례에 대해

회사 내 노하우로 저장되는 “과거에 발생한 문제와 그 원인 등을 정리한 자료” 입니다.

신입 사원부터 베테랑까지 과거 불량 사례 모음집을 전달 받아 설계 검증에 도움을 줄 수 있습니다. 만약 불량 모음집을 작성하지 않았다면 작성하는 것을 강력히 추천합니다. 과거 불량 사례 모음집 작성 시에는 필요한 정보를 찾을 수 있도록 트러블 분류(기계 계, 전기 계 등)나 영향도 (경미에서 치명적까지) 를 기재하면 알기 쉬워집니다.

수지 부품의 성형 불량과 제품 트러블의 관계

성형 불량 ① 싱크 마크: 기구 동작 불량

싱크 마크는 수지 성형 부품의 판 두께가 두꺼운 경우에 발생하여 부품 표면에 움푹 파인 현상입니다. 그 움푹 파인 곳이 슬라이딩 면에 발생하면, 걸림 등 기구의 동작 불량의 원인이 됩니다. 또한 그리스가 움푹 파인 곳에 쌓여 저항이 되어, 기대했던 윤활 성능을 발휘하지 못할 수도 있습니다.

성형 불량 ② 버 : 기구 동작 불량

사출 압력이 높으면 파팅면에 버가 발생합니다. 일반적으로는 버가 다른 부품에 걸려 동작 불량을 일으킵니다. 또 버가 떨어져 기구 내에 탈락하는 것으로 이음 등 다종다양한 트러블의 원인이 되므로 특히 주의가 필요합니다.

성형 불량 ③ : 부품 파괴

금형 내 수지의 흐름에 따라 수지의 합선이 생기는 경우가 있어 외관 불량이 되지만, 그 외에도 심각한 트러블의 원인이 되는 경우가 있습니다.

웰드 라인에서 응력 집중이 발생하는 부분에 유분이나 약품이 붙으면 솔벤트 크랙의 기점이 되어 부품에 균열이 발생합니다.

성형 불량 ④ 보이드 : 부품 강도 저하

수지 부품 내부에 기포로 인한 중공 부분이 생기는 성형 불량으로 통상적인 수용검사로는 찾기 어렵습니다. 보이드가 있으면 부품의 단면 계수가 설계치보다 낮아져 부품 본연의 강도가 불가능하므로 기구의 동작 불량의 원인이 됩니다.

기타 트러블 사례

① 크리프 현상 : 스프링의 탄성 열화

싱크 마크는 수지 성형 부품의 판 두께가 두꺼운 경우에 발생하여 부품 표면에 움푹 파인 현상입니다. 그 움푹 파인 곳이 슬라이딩 면에 발생하면, 걸림 등 기구의 동작 불량의 원인이 됩니다. 또한 그리스가 움푹 파인 곳에 쌓여 저항이 되어, 기대했던 윤활 성능을 발휘하지 못할 수도 있습니다.

② 온도 변성: 강도 변화와 열팽창

수지 부품의 강도는 온도 의존성이 높아 일정 온도를 초과하면 강도가 저하됩니다. 또한 열 팽창률도 높기 때문에 고온에서는 부품끼리의 막힘 등이 발생하여 기구 동작에 문제를 일으켜 버립니다. 해결책으로는 내열 등급의 수지 재료를 이용합니다.

정리

수지 재료는 금속 재료에 비해 형상의 자유도가 높아 자주 이용되지만, 수지의 특성상 금속 재료보다 트러블이 많은 단점이 있습니다. 과거 불량 사례 응 참고하여 문제를 회피함으로써 수지 부품을 효율적으로 이용할 수 있습니다.

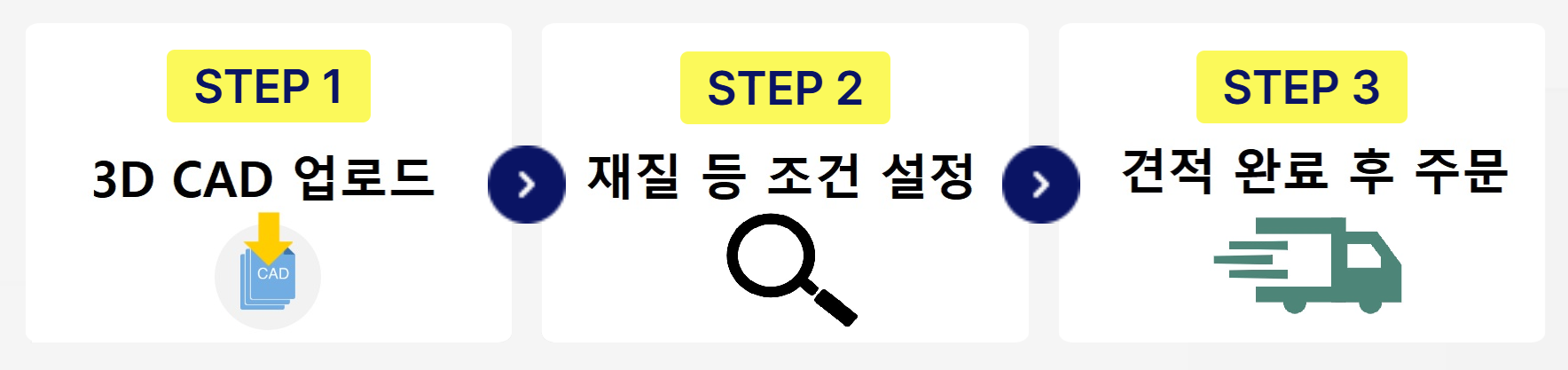

미스미meviy는 MC나일론과 같은 수지재의 머시닝 가공이 가능합니다.